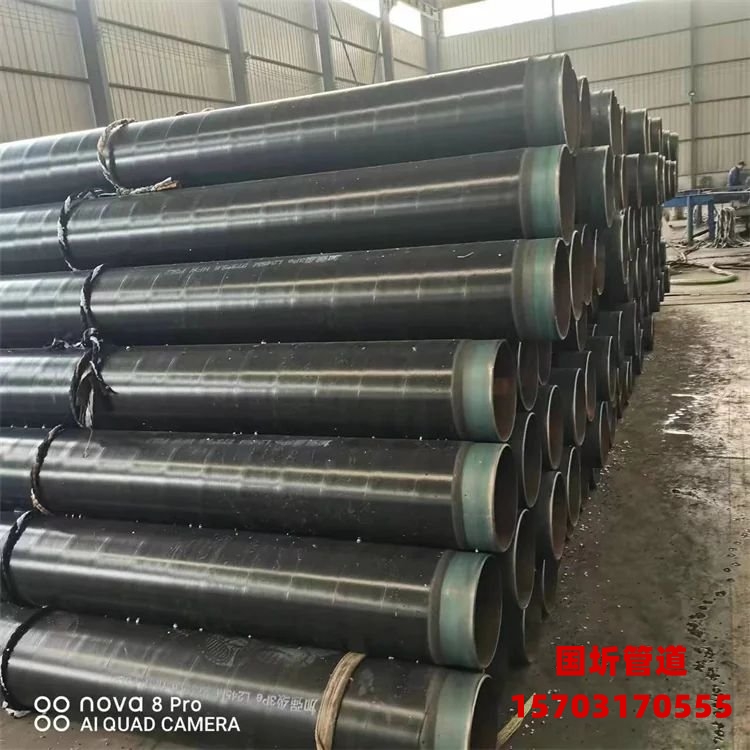

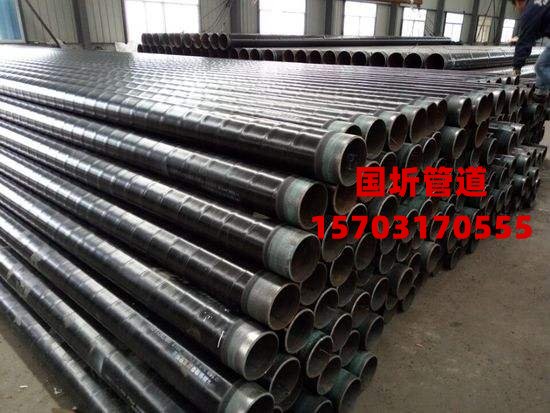

我国钢管行业面临最大的难题就是寿命短经济利益不合算,还造成资源浪费给人们的生活带来不便,以下给大家介绍一下防腐钢管在解决这些问题的综合效果

1金属管道的腐蚀

金属管道的腐蚀机理可以分为化学腐蚀和电化学腐蚀。在化学腐蚀的作用下,管壁厚度的减薄基本是均匀的,与穿孔破坏比较,其危害性相对较小。由于管道金属的化学成分、结构、物理状态不均匀和介质浓度、温度、流速不同,电化学腐蚀一般表现为局部腐蚀,轻者出现砂眼,重者呈现出蜂窝状穿孔或断裂。因此对钢质管道内、外壁都要做好相应的防腐蚀工作。防腐蚀涂料是防腐蚀保护的重要部分,近年来对防腐蚀涂料的研究受到了国内外广泛的关注和重视[1,2]。

管道外防腐蚀涂料

1埋地管道外防腐蚀涂料

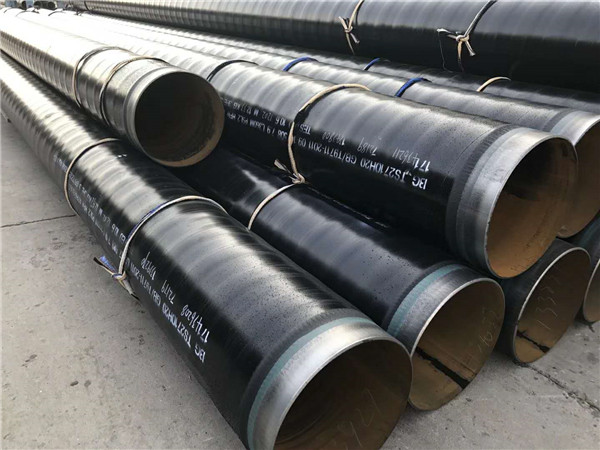

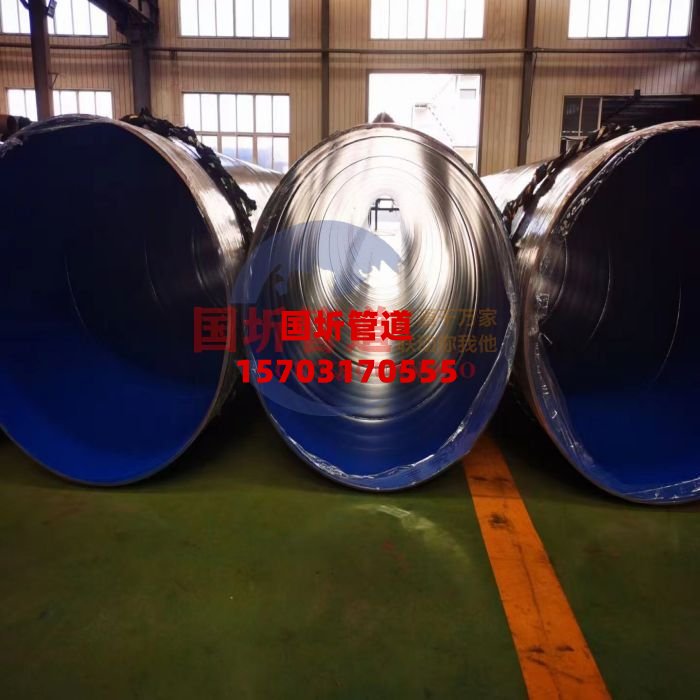

埋地管道外腐蚀主要来自土壤环境,该腐蚀环境要求防腐蚀层具有良好的介电性能和其它物理性能,稳定的化学性能和较宽的温度适应性,满足防腐蚀、绝缘、耐阴极剥离以及足够机械强度等要求。

环氧防腐蚀涂料

环氧树脂成膜后的分子链上含有很稳定的碳-碳键和醚键和苯环,结构致密、屏蔽性好,经固化后抗渗透性能优异,具有耐水性、耐盐雾性、耐油性及优良的耐化学品性能。

(1)熔结环氧粉末涂料(FBE)FBE是以热固型环氧树脂为主要原料,以空气作为分散介质,借助高速气流和电荷引力将粉末均匀喷射在预热好的钢管表面。在高温作用下,粉末熔融成均匀厚度的防腐蚀层。该涂料无溶剂污染,施工时不用考虑防火措施;固化速度快;厚度可以从几十微米到几百微米,具有良好的韧性,管道弯曲时不产生裂纹;其最大的优点是与金属表面附着力极大,粘接性能、耐阴极剥离性能优秀[3],具有“失效安全性”;易于修复;抗土壤应力强,适用于高盐、高碱、寒冷等大多数严酷的腐蚀环境。但FBE易被冲击破坏,吸水率较大,对钢管表面除锈要求严格。总的来说,FBE对于管道防腐蚀来说是一种有效的涂层[4]。

20世纪80年代末,FBE开始少量用于国内定向钻穿越河流工程。近几年来,施工技术已经逐步成熟,FBE的用量逐步增长。民航津京输油管道所经地带水网发达、腐蚀环境恶劣,该工程选择熔结环氧作为防腐蚀层,在施工完成几年后进行管道阴极保护测试,结果表明该涂层具有优越的防腐蚀性能,使得镁阳极和锌阳极的使用寿命得到了相应的延长[5]。该防腐蚀层也已在忠武输气管道、西南成品油管道等大型工程陆续采用。

为了改进单层FBE的耐机械损伤能力,提高冲击性能和抗划伤性能,最新发展是双层FBE系统和3层PE系统(3LPE)。目前我国采用3LPE涂层防腐蚀的油气管道已近万km,它融合了熔结环氧粉末(FBE)涂层和聚乙烯涂层的优点,不仅绝缘性和抗渗透性好,抗阴极剥离性较强,防腐蚀特性优异,而且在管道运输及吊装过程中损伤较小,是目前公认的质量优良的防腐蚀材料。

(2)液态环氧涂料用于管道防腐蚀的液体环氧涂料是以双酚A型环氧树脂作成膜物,以胺类作固化剂。液体环氧防腐蚀层和FBE的性能相似,耐腐蚀性能好,易于修复,抗阴极剥离,和阴极保护配套性好,致密性好于FBE,但黏结强度比FBE低。在发达国家,无溶剂液态环氧涂料广泛用于FBE管线补口、旧管线防腐蚀层大修、站区管线和设备防腐蚀等。近十年,我国在陕京天然气管道穿跨越段、西气东输冀宁联络线、广东LNG等管线工程也采用了这种涂料[6]。中石化的榆林-濮阳-济南输气管道工程中,热煨弯管的防腐蚀采用了改性无溶剂高固体份的液体环氧树脂涂料。

以上就是防腐钢管在面对使用寿命,经济利益等因素的前提下进一步更随