1.媒介

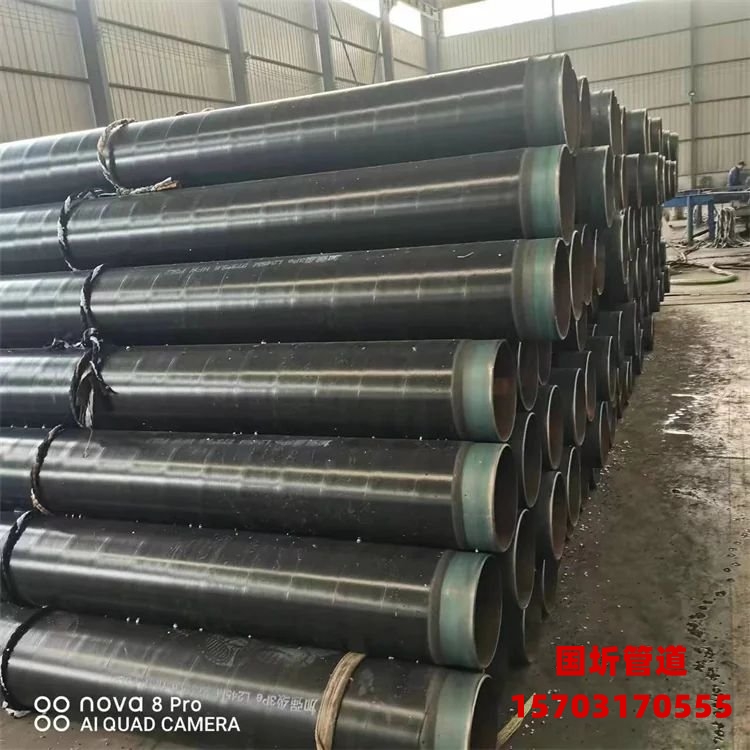

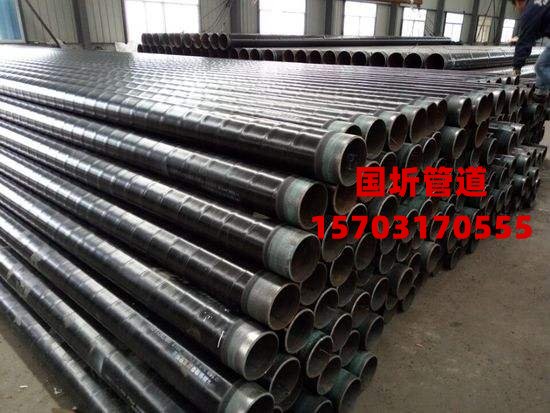

3PE防腐钢管涂层是80年月以德国为代表的欧洲国度开辟并乐成应用的管道防腐技能,它由底层环氧粉末、中问层粘接剂和外层聚乙烯三种质料组成。此中环氧粉末涂层具有优秀的与金属的附着力和抗阴极剥离性能以及精良的耐化学腐化性和抗氧气渗透排泄性,聚乙烯涂层具有优秀的抗打击性能和抗水渗透排泄性能,两者通过中问层粘接剂粘接的共同而形成的复合涂层充实展现了各自的长处,补充了它们的缺点。鉴于3PE防腐钢管涂层优秀的综合性能使其在天下范畴内得到了遍及应用,因此在一些大型管道工程上3PE防腐成为首选涂层。我国管道防腐涂层颠末几十年的不停美满,履历了煤油沥青、沥青玻璃布、煤沥青、环氧煤沥青、煤焦油瓷漆、热熔胶夹克、聚乙烯冷缠胶带和熔结环氧粉末(FBE)等,于90年月中期生长到3PE防腐涂层。我国在90年月中期国度重点工程陕京输气管道设置装备部署时初次接纳3PE防腐涂层,直到如今的十几年间包罗西气东输工程一线、二线在内的多条国度重点管道工程都接纳了这种防腐涂层,可以说3PE涂层已成为我国管道防腐的主导涂层。十几年来在我国的应用评释3PE防腐钢管涂层的综合性能是别的涂层无法相比的,但3PE防腐钢管涂层的生产工艺和生产控制相对庞大一些,任何一个关键出现题目都市影响防腐涂层的质量,应举行严酷的质量控制。

为了严酷贯彻实行国度规程、尺度,确保直埋夹套保温钢管及其管件产物制造质量,确切做好各工序的质量控制,明白同一查验本领,特体例本查验工艺。

2.依据规程尺度

GB/T9711.1-1997《煤油、自然气产业运送钢管交货技能条件1A级钢管》

GB/T3087-2008《低中压汽锅用无缝钢管》

GB/T8163-2008《运送流体用无缝钢管》

SY/T0413-2002《埋地钢制管道聚乙烯防腐层技能尺度》

GB/T23257-2009《埋地钢制管道聚乙烯防腐层》

GB/T18593-2010《熔融联合环氧粉末涂料的防腐化涂装》

TSGD0001-2009《压力管道宁静技能监察规程——产业管道》

TSGD2001-2006《压力管道元件制造允许规矩》

TSGD2002-2006《压力管道元件型式试验规矩》

GB/T20801.1~6-2006《压力管道范例——产业管道》

NB/T47014-2011《承压设置装备部署焊接工艺评定》

GB50236-98《现场设置装备部署产业管道焊接工程施工及验收范例》

GB8923-1988《涂装前钢材锈蚀品级和除锈品级》

SY/T0063-1999《管道防腐层检漏试验要领》

JB/T3022-1993《都会供热用螺旋埋弧焊钢管》

GB/T12459-2005《钢制对焊无缝管件》

GB/T13401-2005《钢板制对焊管件》

GB2828.1-2003《渐渐查抄计数抽样步伐集抽样表》

3.防腐层布局

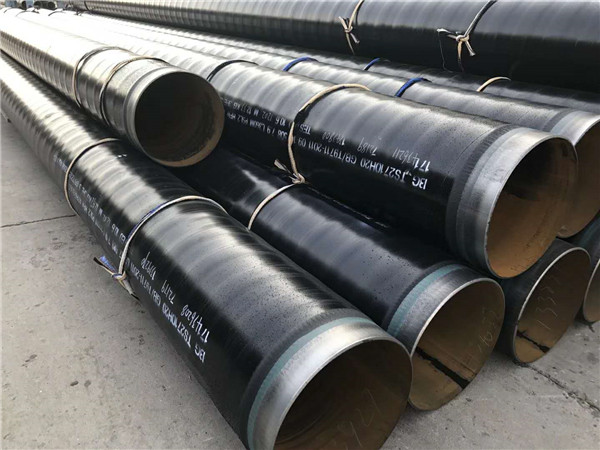

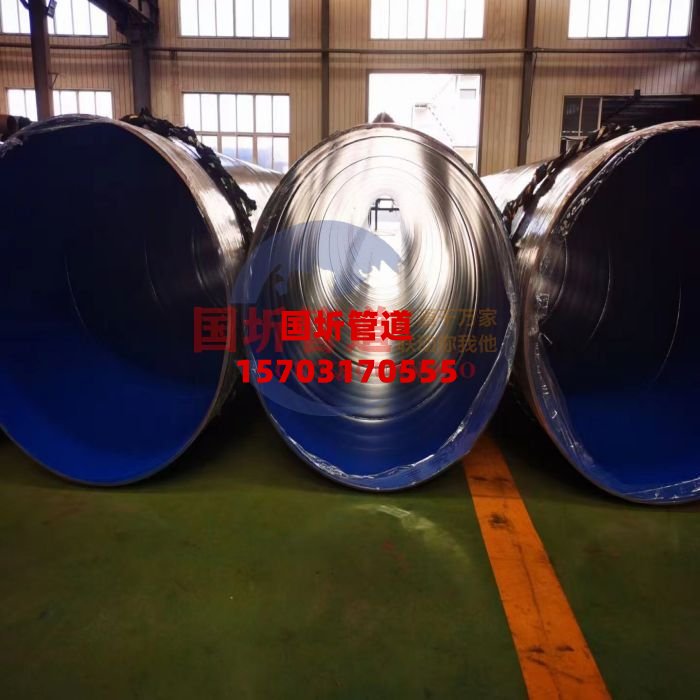

3.1挤压聚乙烯防腐层分二层布局和三层布局两种。二层布局的底层为胶粘剂层,外层为聚乙烯层;三层布局的底层通常为环氧粉末涂层,中心层为胶粘剂层,外层为聚乙烯层。

3.2防腐层的最小厚度应符合表1的划定。焊接部位的防腐层厚度不该小于表1划定值的70%。要求防腐层机器强度高的地域,应利用增强级。

4.1钢管

4.1.1 3PE防腐钢管所用质料必须符合相应质料尺度的划定及利用宁静的范例划定,并具有生产单元及格的质料质量证明书和及格证,按划定验收及格后管理入库手续。钢管生产单元应具有相应级别的特种设置装备部署制造允许证。

注:为包管挤压聚乙烯防腐层的质量,钢管焊缝的余高不该凌驾2.5mm,且焊缝应腻滑过渡。

4.1.2质保书的内容应齐备准确清楚并加盖单元质量查验章。原质保书复印件必须加盖供材单元查验章和包办人章方可有用。

4.2对钢管质料的查验

4.2.1材质查验

①无缝钢管应符合GB/T3087-2008《低中压汽锅用无缝钢管》、GB/T8163-2008《运送流体用无缝钢管》等相干尺度要求;螺旋钢管应符合GB/T9711.1-1997、SY/T5037-2000及CJ/T3022-93等相干尺度;并依据SY/T0413-2002和GB/T23257-2009尺度要求选材。

②外购的无缝钢管等受压力管件必须有完备及格的质保书;其材质应符合GB/T3087-2008及GB/T8163-2008尺度相干划定要求,并与实物符合合。

③防腐层质料应符合SY/T0413-2002《埋地钢制管道聚乙烯防腐层技能尺度》的相干要求。

4.2.2表面质量查验

钢管质量证明书与实物举行查对后,还必须抽查实物,防备实物存在超标缺陷,包管管材质量在投用前得到有用控制。

①钢管表面不得存在气泡裂纹、重皮、混合锈蚀等缺陷。查抄要领:现场用卷尺、游标卡尺等量具抽查实物。

②查验规矩如表1

①管材厚度不得小于质料要求的负毛病(用游标卡尺丈量)。

②3PE防腐钢管的事情钢管性能和尺寸公役应符合CJ/T3022-93、GB/T3087-2008、GB/T8163-2008或GB/T9711.1-1997的划定。事情管的最小壁厚应符合表2的划定。

4.3.1一样通常划定;

1防腐层种种原质料均应有出厂质量证明书及查验陈诉、利用阐明书、出厂及格证、生产日期及有用期。

2防腐层种种原质料均应包装齐备,按厂家阐明书的要求存放。

3对每种牌(型)号的环氧粉末涂料和胶粘剂以及每种牌(型)号的聚乙烯专用料,在利用前均应有通过国度计量认证的查验机构对其性能举行检测,性能达不到划定要求的,不克不及利用。

4.3.2环氧粉末涂料的质量应符合附表3的划定,熔结环氧涂层的性能应符合附表4的划定。对每一生产批(不凌驾20t)环氧粉末涂料,均应根据附表3和附表4的划定举行质量复检。

5 防腐层质料实用性试验

5.1.1应对所选定的防腐层质料在涂敷生产线上举行防腐层质料实用性试验,并对防腐层性能惊醒检测。当防腐层质料生产厂家或牌(型)号或钢管规格转变时,应重新举行实用性试验。实用性试验及格后,应根据实用性试验确定的工艺参数举行防腐层涂敷生产。

5.1.2聚乙烯及防腐层性能应符合附表8和附表9的划定。

5.1.4从防腐管或同一工艺条件下涂敷的试验管段上截取试件对防腐层团体性能举行检测,效果应符合附表9的划定

6.防腐层涂敷

6.1钢管表面预处置处罚

6.1.1 在防腐层涂敷前,先扫除钢管表面的油脂和污垢等附着物,并对钢管预热后举行抛(喷)射除锈。在举行抛(喷)射除锈前,钢管表面温度应不低于露点温度以上3℃。除锈质量应到达GB/T8923中划定的Sa2.5级要求,锚纹深度到达50um~90um。钢管表面的焊渣、毛刺等应清楚洁净。

6.1.2应将钢管表面附着的尘土及磨料排除洁净。钢管表面的尘土度应不低于GB/T18570.3划定的2级。

6.1.3 抛(喷)射除锈后的钢管应按GB/T18570.9划定的要领或其他相宜的要领检测钢管表面的盐分含量,钢管表面的盐分不该凌驾20mg/㎡。

6.1.4 钢管表面处置处罚后应防备钢管表面受潮、生锈或二次污染。表面处置处罚后的钢管应在4h内举行涂敷,凌驾4h或当出现返锈或表面污染时,应重新举行表面处置处罚。

6.2在开始生产时,先用试验管段在生产线上分别依次调治预热温度及防腐层各层厚度,各项参数到达要求后方可开始生产。

6.3应用无污染的热源对钢管加热至符合的涂敷温度,最高加热温度应不显着影响钢管的力学性能。

6.4 环氧粉末的涂敷

预热后的钢管先用第一组静电喷枪喷涂底层,然后用第二组静电喷枪直接喷涂面层粉末。面层应在粉末厂家要求的耽误时间内用第二组静电喷枪喷涂在底层上。

固化时间应符合环氧粉末涂料的要求;

双层熔结环氧粉末外防腐层厚度:内层厚度应大于或即是300μm;外层厚度应大于或即是500μm;总厚度应大于或即是800μm。

涂敷作业不该利用接纳的粉末。粉末质料回掺要求:起首检测落地粉质量应符合表1要求,其次回掺量不大于5%。

6.5胶粘剂涂敷应在环氧粉末胶化历程中举行。

6.6接纳侧向缠绕工艺时,应确保搭接部门的聚乙烯及焊缝两侧的聚乙烯完全轴压密实,并防备压伤聚乙烯层表面。

6.7聚乙烯层包覆后应用水冷却至钢管温度不高于60℃,并确保熔结环氧涂层固化完全。

6.8防腐层涂敷完成后,应出去管端部位的防腐层。管端预留长度宜为100mm~150mm,

且聚乙烯层端面应形成不大于30的倒角;聚乙烯层端部外可保存不凌驾20mm的环氧粉末涂层。应防备防腐管端部防腐层剥离或翘起。

7.质量查验

供货商应创建一套通例的、有文件纪录的完备的质量查抄制度,以包管全部影响产物的宁静性、可靠性、安置操纵性能以及恒久利用性能的种种因素,都已颠末思量、试验、判定和查验。对本产物查验项目和试验内容应符合下列条款划定:

7.1 生产历程质量查验

7.1.1 表面预处置处罚之后,应对每根钢管是否有表面毁伤和大概引起防腐层针孔的表面缺陷举行目测查抄。对大概导致防腐层漏点的表面缺陷,应打磨失,且打磨后的壁厚应符合钢管订货技能条件及尺度的要求。

7.1.2 表面除锈质量和锚纹深度查验应符合下列要求:

a)应接纳GB/T 8923划定的要领查验钢管表面预处置处罚后的除锈质量,除锈品级应到达GB/T 8923中划定的Sa2.5级。一连生产时,应逐根查验钢管表面除锈质量;

b)应接纳锚纹深度测试仪或锚纹拓印膜查验钢管外表面锚纹深度。一连生产时,弯管应至少每10根查验外表面锚纹深度一次;直管应至少每4h检测两根的表面锚纹深度。

7.1.3 涂敷前应逐根监测钢管表面的加热温度,且温度应控制在环氧粉末生产商保举的温度范畴内,从生产开始起至少应每小时记载一次温度值。

7.1.4 应逐根对防腐层表面举行目测查抄,表面要求平整、光彩均匀、无气泡、无开裂及缩孔,容许有轻度桔皮状斑纹。

7.1.5 漏点查验应符合下列要求:

a)应用电火花检漏仪在防腐层完全固化且温度低于100℃的状态下,对每根钢管的全部防腐层做漏点查验,查验电压以5V/μm计。检漏仪应至少每班校准一次;

b)漏点数目在下述范畴内时,可按5.3.1的划定举行修补:当钢管外径<325mm时,均匀每米管长漏点数不凌驾一个;当钢管外径≥325mm时,均匀每平方米外表面漏点数不凌驾0.7个。颠末修补的防腐层应对修补处举行漏点查验。当漏点凌驾上述划定时,或个体漏点的面积≥2.5104mm2时,应按5.3.2的划定举行重涂。

c)制品防腐钢管防腐层应确认无漏点。

7.1.6每班至少应抽取一根钢管,按SY/T0315-2005附录B的要领举行防腐层固化度查验。其涂层固化百分率应大于即是95%,玻璃化变化温度的变化值(ΔTg)应≤5℃。当抽检钢管的防腐层固化度不及格时,应更加抽查,重新举行查验。若任一查验效果不及格,应对当班涂敷的钢管举行逐根查验,防腐层固化度不及格的钢管应予以重涂。

7.1.7 防腐层厚度查验应符合下列要求:

a)防腐层总厚度查验:应利用磁性涂层测厚仪,在涂敷管表面温度降到测厚仪容许的温度时,沿每根钢管轴向随机取三个位置,丈量每个位置圆周偏向均匀漫衍的恣意四点的防腐层厚度并记载,其厚度应符合4.4.2的要求。当测得的某一点的厚度值低于最小厚度要求时,应对受此影响的钢管沿轴向以1m的隔断逐段查验,若测得的均匀值不符合要求或某一点的厚度值小于划定的最小厚度值50μm以上时,应按5.3.2的划定重涂。测厚仪应至少每班校正一次;

b)内、外层厚度查验:正常生产后,每班至少应抽取一根钢管利用多层测厚仪在管端防腐层边沿随机丈量内、外层厚度一次并记载。内、外层厚度应符合4.4.2的要求。当总厚度符合要求,内层或外层厚度小于划定的最小厚度值50μm以上时,应按5.3.2的划定重涂。丈量后应对防腐层的破弊端按要求实时举行修补。多层测厚仪每班校准一次。

7.2 钢管外防腐层质量查验

7.2.1 一连生产后,每批一连涂敷的弯管应在100个、500个内抽取一个弯管或同一生产工艺条件下的弯管试验段作为试件。以后每500个抽取一个。每批一连涂敷钢管不敷500个时,可抽取一个弯管或同一生产工艺条件下的弯管试验段作为试件。每批一连生产的直管每种管径、壁厚每事情班(最多隔断12h)应截取一个长度为500mm左右的管段或划一生产工艺条件下的试验管段作为试件。试件均应按表3中的各项指标举行测试。

7.2.2 若测试效果不符合表3的要求,应立刻调解涂敷工艺参数。同时,在该不及格试验段与前一及格试验段之间,应追加两个试件,重新查验。当两个重做的试件均及格时,则该区间内涂敷过的制品管可以通过验收。若重做的两个试件中有一个不及格,则应将前一个试验及格的制品管到该不及格试验管件之间的全部产物均视为不及格。以后的生产仍按5.2.1的要求抽取管段试件举行测试。

7.2.3 不及格产物应按5.3.2的划定举行重新涂敷。

7.3 防腐层的修补和重涂

7.3.1 修补

接纳局部修补的要领修补防腐层缺陷时,应符合下列要求:

a) 缺陷部位的全部锈斑、鳞屑、裂纹、污垢和其他杂质及松脱的防腐层应扫除失;

b) 将缺陷部位凭据修补质料生产商的要求打磨成粗糙面;

c) 用干燥的布或刷子将尘土扫除洁净;

d) 直径小于或即是25mm的缺陷部位,应用环氧粉末生产商保举的热熔修补棒或双组分液体环氧树脂涂料举行局部修补;

e) 直径大于25mm且面积小于2.5104mm2的缺陷部位,可用环氧粉末涂料生产商保举的双组分液体环氧树脂涂料举行局部修补;

f) 修补质料应按厂家保举的要领储存和利用;

g) 修补后防腐层总厚度应满意4.4.2的要求。修补环境应予以记载。

7.3.2 重涂

查验中厚度不及格、漏点数目凌驾容许修补范畴或防腐层质量查验不及格的外防腐钢管,应举行重涂。重涂时,应将钢管加热到不凌驾275℃,使防腐层软化,然后将全部防腐层扫除失,再举行喷(抛)射处置处罚。重涂及重涂后质量查验应按7.1和7.2的划定实行。重涂管的查验环境应予以记载。

3PE防腐钢管涂层是80年月以德国为代表的欧洲国度开辟并乐成应用的管道防腐技能,它由底层环氧粉末、中问层粘接剂和外层聚乙烯三种质料组成。此中环氧粉末涂层具有优秀的与金属的附着力和抗阴极剥离性能以及精良的耐化学腐化性和抗氧气渗透排泄性,聚乙烯涂层具有优秀的抗打击性能和抗水渗透排泄性能,两者通过中问层粘接剂粘接的共同而形成的复合涂层充实展现了各自的长处,补充了它们的缺点。鉴于3PE防腐钢管涂层优秀的综合性能使其在天下范畴内得到了遍及应用,因此在一些大型管道工程上3PE防腐成为首选涂层。我国管道防腐涂层颠末几十年的不停美满,履历了煤油沥青、沥青玻璃布、煤沥青、环氧煤沥青、煤焦油瓷漆、热熔胶夹克、聚乙烯冷缠胶带和熔结环氧粉末(FBE)等,于90年月中期生长到3PE防腐涂层。我国在90年月中期国度重点工程陕京输气管道设置装备部署时初次接纳3PE防腐涂层,直到如今的十几年间包罗西气东输工程一线、二线在内的多条国度重点管道工程都接纳了这种防腐涂层,可以说3PE涂层已成为我国管道防腐的主导涂层。十几年来在我国的应用评释3PE防腐钢管涂层的综合性能是别的涂层无法相比的,但3PE防腐钢管涂层的生产工艺和生产控制相对庞大一些,任何一个关键出现题目都市影响防腐涂层的质量,应举行严酷的质量控制。

2.依据规程尺度

GB/T9711.1-1997《煤油、自然气产业运送钢管交货技能条件1A级钢管》

GB/T3087-2008《低中压汽锅用无缝钢管》

GB/T8163-2008《运送流体用无缝钢管》

SY/T0413-2002《埋地钢制管道聚乙烯防腐层技能尺度》

GB/T23257-2009《埋地钢制管道聚乙烯防腐层》

GB/T18593-2010《熔融联合环氧粉末涂料的防腐化涂装》

TSGD0001-2009《压力管道宁静技能监察规程——产业管道》

TSGD2001-2006《压力管道元件制造允许规矩》

TSGD2002-2006《压力管道元件型式试验规矩》

GB/T20801.1~6-2006《压力管道范例——产业管道》

NB/T47014-2011《承压设置装备部署焊接工艺评定》

GB50236-98《现场设置装备部署产业管道焊接工程施工及验收范例》

GB8923-1988《涂装前钢材锈蚀品级和除锈品级》

SY/T0063-1999《管道防腐层检漏试验要领》

JB/T3022-1993《都会供热用螺旋埋弧焊钢管》

GB/T12459-2005《钢制对焊无缝管件》

GB/T13401-2005《钢板制对焊管件》

GB2828.1-2003《渐渐查抄计数抽样步伐集抽样表》

3.防腐层布局

3.1挤压聚乙烯防腐层分二层布局和三层布局两种。二层布局的底层为胶粘剂层,外层为聚乙烯层;三层布局的底层通常为环氧粉末涂层,中心层为胶粘剂层,外层为聚乙烯层。

3.2防腐层的最小厚度应符合表1的划定。焊接部位的防腐层厚度不该小于表1划定值的70%。要求防腐层机器强度高的地域,应利用增强级。

表1 防腐层的厚度

4.质料查验

4.1钢管

4.1.1 3PE防腐钢管所用质料必须符合相应质料尺度的划定及利用宁静的范例划定,并具有生产单元及格的质料质量证明书和及格证,按划定验收及格后管理入库手续。钢管生产单元应具有相应级别的特种设置装备部署制造允许证。

注:为包管挤压聚乙烯防腐层的质量,钢管焊缝的余高不该凌驾2.5mm,且焊缝应腻滑过渡。

4.1.2质保书的内容应齐备准确清楚并加盖单元质量查验章。原质保书复印件必须加盖供材单元查验章和包办人章方可有用。

4.2对钢管质料的查验

4.2.1材质查验

①无缝钢管应符合GB/T3087-2008《低中压汽锅用无缝钢管》、GB/T8163-2008《运送流体用无缝钢管》等相干尺度要求;螺旋钢管应符合GB/T9711.1-1997、SY/T5037-2000及CJ/T3022-93等相干尺度;并依据SY/T0413-2002和GB/T23257-2009尺度要求选材。

②外购的无缝钢管等受压力管件必须有完备及格的质保书;其材质应符合GB/T3087-2008及GB/T8163-2008尺度相干划定要求,并与实物符合合。

③防腐层质料应符合SY/T0413-2002《埋地钢制管道聚乙烯防腐层技能尺度》的相干要求。

4.2.2表面质量查验

钢管质量证明书与实物举行查对后,还必须抽查实物,防备实物存在超标缺陷,包管管材质量在投用前得到有用控制。

①钢管表面不得存在气泡裂纹、重皮、混合锈蚀等缺陷。查抄要领:现场用卷尺、游标卡尺等量具抽查实物。

②查验规矩如表1

附表1 查验规矩表

4.2.3多少尺寸查验

①管材厚度不得小于质料要求的负毛病(用游标卡尺丈量)。

②3PE防腐钢管的事情钢管性能和尺寸公役应符合CJ/T3022-93、GB/T3087-2008、GB/T8163-2008或GB/T9711.1-1997的划定。事情管的最小壁厚应符合表2的划定。

附表2

4.3防腐层质料查验

4.3.1一样通常划定;

1防腐层种种原质料均应有出厂质量证明书及查验陈诉、利用阐明书、出厂及格证、生产日期及有用期。

2防腐层种种原质料均应包装齐备,按厂家阐明书的要求存放。

3对每种牌(型)号的环氧粉末涂料和胶粘剂以及每种牌(型)号的聚乙烯专用料,在利用前均应有通过国度计量认证的查验机构对其性能举行检测,性能达不到划定要求的,不克不及利用。

4.3.2环氧粉末涂料的质量应符合附表3的划定,熔结环氧涂层的性能应符合附表4的划定。对每一生产批(不凌驾20t)环氧粉末涂料,均应根据附表3和附表4的划定举行质量复检。

附表3 环氧粉末涂料的性能指标

附表4 熔结环氧涂层的性能指标

4.3.3胶粘剂的性能应符合附表5的划定。对每一生产批(不凌驾30t)胶粘剂,应按附表5的划定举行质量复检。

附表4 熔结环氧涂层的性能指标

附表5 胶粘剂性能指标

附表6 聚乙烯专用料的性能指标

4.3.4聚乙烯专用料及其压抑片材的性能应符合附表6和附表7的划定。对每一生产批(不凌驾500t)聚乙烯专用料,应按附表6划定的第1、2、3项和附表7的第1、2、3项举行性能复检;对别的性能指标,有猜疑时亦可举行复检。

附表6 聚乙烯专用料的性能指标

附表7 聚乙烯专用料压抑片的性能指标

注:1)耐化学介质腐化及耐紫外光老化性能指标为试验后拉伸强度和断裂伸长率的连结率。

5 防腐层质料实用性试验

5.1.1应对所选定的防腐层质料在涂敷生产线上举行防腐层质料实用性试验,并对防腐层性能惊醒检测。当防腐层质料生产厂家或牌(型)号或钢管规格转变时,应重新举行实用性试验。实用性试验及格后,应根据实用性试验确定的工艺参数举行防腐层涂敷生产。

5.1.2聚乙烯及防腐层性能应符合附表8和附表9的划定。

附表8 聚乙烯层的性能指标

附表9 防腐层的性能指标

5.1.3按确定的工艺参数涂敷聚乙烯层(不含胶和环氧粉末涂层)举行性能检测,效果应符合附表8的划定。

附表9 防腐层的性能指标

5.1.4从防腐管或同一工艺条件下涂敷的试验管段上截取试件对防腐层团体性能举行检测,效果应符合附表9的划定

6.防腐层涂敷

6.1钢管表面预处置处罚

6.1.1 在防腐层涂敷前,先扫除钢管表面的油脂和污垢等附着物,并对钢管预热后举行抛(喷)射除锈。在举行抛(喷)射除锈前,钢管表面温度应不低于露点温度以上3℃。除锈质量应到达GB/T8923中划定的Sa2.5级要求,锚纹深度到达50um~90um。钢管表面的焊渣、毛刺等应清楚洁净。

6.1.2应将钢管表面附着的尘土及磨料排除洁净。钢管表面的尘土度应不低于GB/T18570.3划定的2级。

6.1.3 抛(喷)射除锈后的钢管应按GB/T18570.9划定的要领或其他相宜的要领检测钢管表面的盐分含量,钢管表面的盐分不该凌驾20mg/㎡。

6.1.4 钢管表面处置处罚后应防备钢管表面受潮、生锈或二次污染。表面处置处罚后的钢管应在4h内举行涂敷,凌驾4h或当出现返锈或表面污染时,应重新举行表面处置处罚。

6.2在开始生产时,先用试验管段在生产线上分别依次调治预热温度及防腐层各层厚度,各项参数到达要求后方可开始生产。

6.3应用无污染的热源对钢管加热至符合的涂敷温度,最高加热温度应不显着影响钢管的力学性能。

6.4 环氧粉末的涂敷

预热后的钢管先用第一组静电喷枪喷涂底层,然后用第二组静电喷枪直接喷涂面层粉末。面层应在粉末厂家要求的耽误时间内用第二组静电喷枪喷涂在底层上。

固化时间应符合环氧粉末涂料的要求;

双层熔结环氧粉末外防腐层厚度:内层厚度应大于或即是300μm;外层厚度应大于或即是500μm;总厚度应大于或即是800μm。

涂敷作业不该利用接纳的粉末。粉末质料回掺要求:起首检测落地粉质量应符合表1要求,其次回掺量不大于5%。

6.5胶粘剂涂敷应在环氧粉末胶化历程中举行。

6.6接纳侧向缠绕工艺时,应确保搭接部门的聚乙烯及焊缝两侧的聚乙烯完全轴压密实,并防备压伤聚乙烯层表面。

6.7聚乙烯层包覆后应用水冷却至钢管温度不高于60℃,并确保熔结环氧涂层固化完全。

6.8防腐层涂敷完成后,应出去管端部位的防腐层。管端预留长度宜为100mm~150mm,

且聚乙烯层端面应形成不大于30的倒角;聚乙烯层端部外可保存不凌驾20mm的环氧粉末涂层。应防备防腐管端部防腐层剥离或翘起。

7.质量查验

供货商应创建一套通例的、有文件纪录的完备的质量查抄制度,以包管全部影响产物的宁静性、可靠性、安置操纵性能以及恒久利用性能的种种因素,都已颠末思量、试验、判定和查验。对本产物查验项目和试验内容应符合下列条款划定:

7.1 生产历程质量查验

7.1.1 表面预处置处罚之后,应对每根钢管是否有表面毁伤和大概引起防腐层针孔的表面缺陷举行目测查抄。对大概导致防腐层漏点的表面缺陷,应打磨失,且打磨后的壁厚应符合钢管订货技能条件及尺度的要求。

7.1.2 表面除锈质量和锚纹深度查验应符合下列要求:

a)应接纳GB/T 8923划定的要领查验钢管表面预处置处罚后的除锈质量,除锈品级应到达GB/T 8923中划定的Sa2.5级。一连生产时,应逐根查验钢管表面除锈质量;

b)应接纳锚纹深度测试仪或锚纹拓印膜查验钢管外表面锚纹深度。一连生产时,弯管应至少每10根查验外表面锚纹深度一次;直管应至少每4h检测两根的表面锚纹深度。

7.1.3 涂敷前应逐根监测钢管表面的加热温度,且温度应控制在环氧粉末生产商保举的温度范畴内,从生产开始起至少应每小时记载一次温度值。

7.1.4 应逐根对防腐层表面举行目测查抄,表面要求平整、光彩均匀、无气泡、无开裂及缩孔,容许有轻度桔皮状斑纹。

7.1.5 漏点查验应符合下列要求:

a)应用电火花检漏仪在防腐层完全固化且温度低于100℃的状态下,对每根钢管的全部防腐层做漏点查验,查验电压以5V/μm计。检漏仪应至少每班校准一次;

b)漏点数目在下述范畴内时,可按5.3.1的划定举行修补:当钢管外径<325mm时,均匀每米管长漏点数不凌驾一个;当钢管外径≥325mm时,均匀每平方米外表面漏点数不凌驾0.7个。颠末修补的防腐层应对修补处举行漏点查验。当漏点凌驾上述划定时,或个体漏点的面积≥2.5104mm2时,应按5.3.2的划定举行重涂。

c)制品防腐钢管防腐层应确认无漏点。

7.1.6每班至少应抽取一根钢管,按SY/T0315-2005附录B的要领举行防腐层固化度查验。其涂层固化百分率应大于即是95%,玻璃化变化温度的变化值(ΔTg)应≤5℃。当抽检钢管的防腐层固化度不及格时,应更加抽查,重新举行查验。若任一查验效果不及格,应对当班涂敷的钢管举行逐根查验,防腐层固化度不及格的钢管应予以重涂。

7.1.7 防腐层厚度查验应符合下列要求:

a)防腐层总厚度查验:应利用磁性涂层测厚仪,在涂敷管表面温度降到测厚仪容许的温度时,沿每根钢管轴向随机取三个位置,丈量每个位置圆周偏向均匀漫衍的恣意四点的防腐层厚度并记载,其厚度应符合4.4.2的要求。当测得的某一点的厚度值低于最小厚度要求时,应对受此影响的钢管沿轴向以1m的隔断逐段查验,若测得的均匀值不符合要求或某一点的厚度值小于划定的最小厚度值50μm以上时,应按5.3.2的划定重涂。测厚仪应至少每班校正一次;

b)内、外层厚度查验:正常生产后,每班至少应抽取一根钢管利用多层测厚仪在管端防腐层边沿随机丈量内、外层厚度一次并记载。内、外层厚度应符合4.4.2的要求。当总厚度符合要求,内层或外层厚度小于划定的最小厚度值50μm以上时,应按5.3.2的划定重涂。丈量后应对防腐层的破弊端按要求实时举行修补。多层测厚仪每班校准一次。

7.2 钢管外防腐层质量查验

7.2.1 一连生产后,每批一连涂敷的弯管应在100个、500个内抽取一个弯管或同一生产工艺条件下的弯管试验段作为试件。以后每500个抽取一个。每批一连涂敷钢管不敷500个时,可抽取一个弯管或同一生产工艺条件下的弯管试验段作为试件。每批一连生产的直管每种管径、壁厚每事情班(最多隔断12h)应截取一个长度为500mm左右的管段或划一生产工艺条件下的试验管段作为试件。试件均应按表3中的各项指标举行测试。

7.2.2 若测试效果不符合表3的要求,应立刻调解涂敷工艺参数。同时,在该不及格试验段与前一及格试验段之间,应追加两个试件,重新查验。当两个重做的试件均及格时,则该区间内涂敷过的制品管可以通过验收。若重做的两个试件中有一个不及格,则应将前一个试验及格的制品管到该不及格试验管件之间的全部产物均视为不及格。以后的生产仍按5.2.1的要求抽取管段试件举行测试。

7.2.3 不及格产物应按5.3.2的划定举行重新涂敷。

7.3 防腐层的修补和重涂

7.3.1 修补

接纳局部修补的要领修补防腐层缺陷时,应符合下列要求:

a) 缺陷部位的全部锈斑、鳞屑、裂纹、污垢和其他杂质及松脱的防腐层应扫除失;

b) 将缺陷部位凭据修补质料生产商的要求打磨成粗糙面;

c) 用干燥的布或刷子将尘土扫除洁净;

d) 直径小于或即是25mm的缺陷部位,应用环氧粉末生产商保举的热熔修补棒或双组分液体环氧树脂涂料举行局部修补;

e) 直径大于25mm且面积小于2.5104mm2的缺陷部位,可用环氧粉末涂料生产商保举的双组分液体环氧树脂涂料举行局部修补;

f) 修补质料应按厂家保举的要领储存和利用;

g) 修补后防腐层总厚度应满意4.4.2的要求。修补环境应予以记载。

7.3.2 重涂

查验中厚度不及格、漏点数目凌驾容许修补范畴或防腐层质量查验不及格的外防腐钢管,应举行重涂。重涂时,应将钢管加热到不凌驾275℃,使防腐层软化,然后将全部防腐层扫除失,再举行喷(抛)射处置处罚。重涂及重涂后质量查验应按7.1和7.2的划定实行。重涂管的查验环境应予以记载。