利用余热固化, 本粉末涂料产品涂敷于预热的工件之上。一般不需要后期烘烤。但在工件壁太薄或者外界气温过低的情况下,需要考虑额外加热固化。

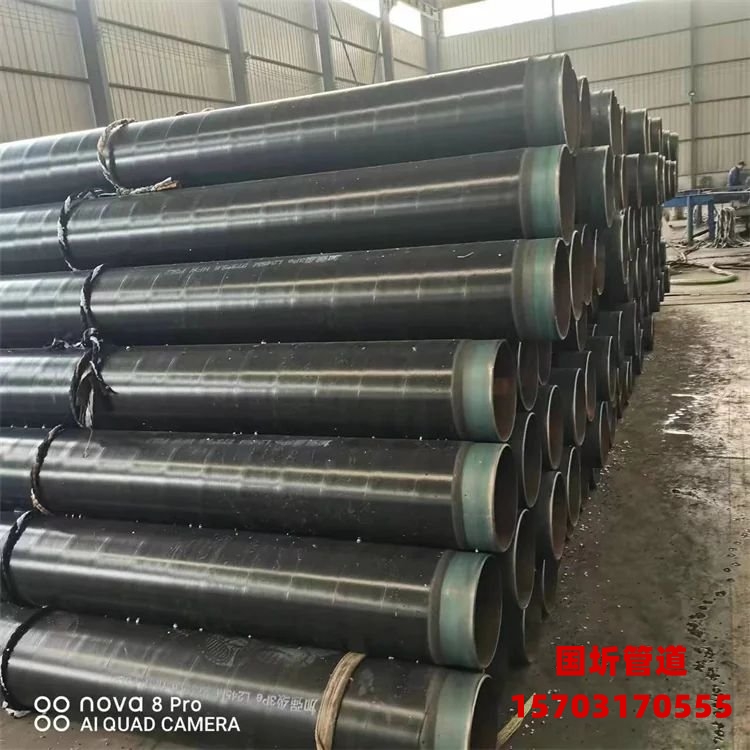

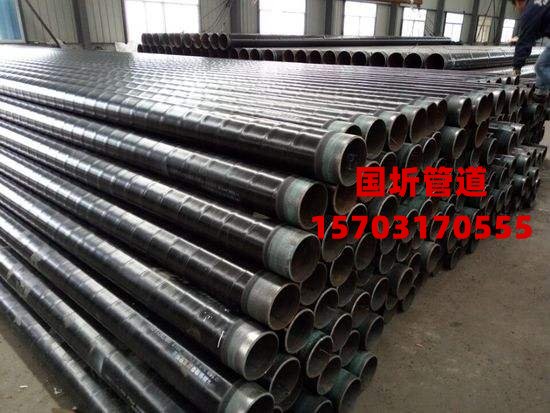

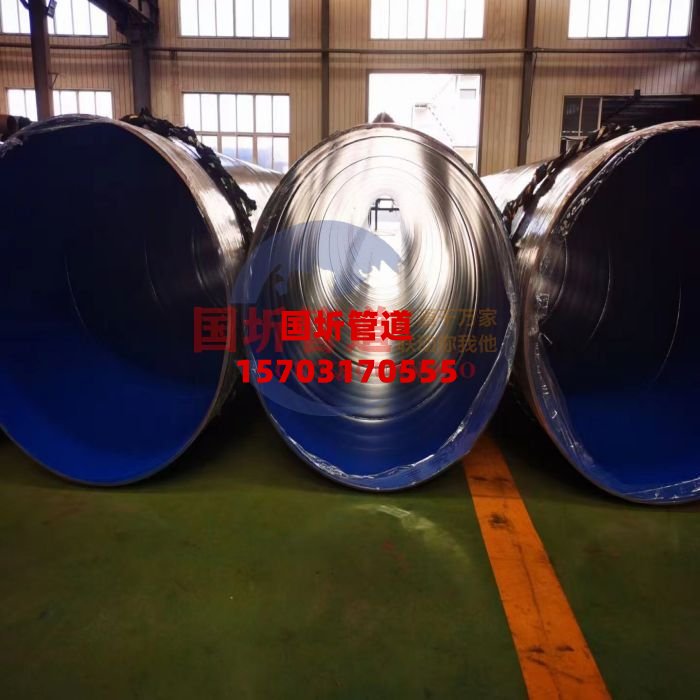

熔结环氧粉末防腐钢管外涂层是近30年来发展起来的新型防腐层,< 熔结环氧粉末防腐钢管外涂层是近30年来发展起来的新型防腐层。采用静电喷涂工艺涂敷环氧粉末涂料,一次成膜。该涂层具有涂敷操作简单、无污染、涂层抗冲击和抗弯曲性能好、耐温性高等特点,国外得到广泛的应用。 熔结环氧粉末防腐钢管外涂层最早于1961年由美国开发胜利并应用于管道防腐工程,之后在许多国家得到进一步的开发和应用。由于熔结环氧粉末防腐涂层与钢管外表粘结力强、耐化学介质侵蚀性能、耐温性能等都比较好,抗腐蚀性、耐阴极剥离性、耐老化性、耐土壤应力等性能也很好,使用温度范围宽(普通熔结环氧粉末为-30100℃,成为国内外管道内外防腐涂层技术的主要体系之一。但由于涂层较薄(0.30.5mm抗尖锐物冲击力较差,易被冲击损坏,不适合于石方段,适合于大部分土壤环境和定向钻穿越粘质土壤。

熔结环氧粉末防腐钢管(FBE 熔结环氧粉末涂层简称FBEFBE外涂层为一次成膜的结构。

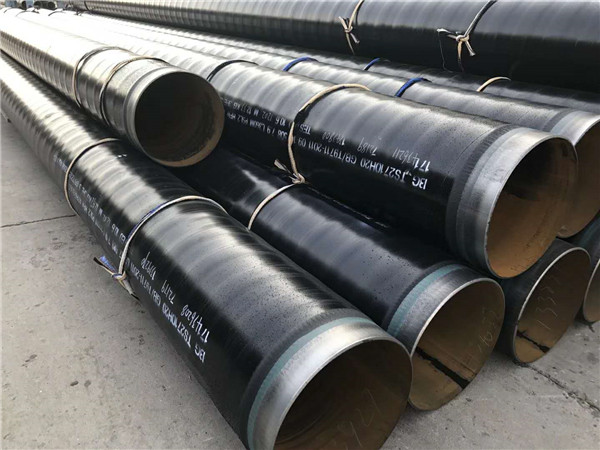

钢管外表的锚纹深度应在40l00μm范围内, 涂敷时钢管外表面喷(抛)射除锈等级应达到GB/T8923中规定的Sa2.5级。并应监测环氧粉末涂敷之前瞬间的钢管外表面的温度,并把温度控制在粉末生产商的推荐范围内,但最高不得超越275℃。

应先清除掉缺陷部位的所有锈斑、鳞屑、裂纹、污垢和其他杂质及松脱的涂层;将缺陷部位打磨成粗糙面, FBE管道上发现缺陷时。用干燥的布或刷子将灰尘清除干净,用双组分液体环氧树脂涂料进行局部修补。

熔结环氧粉末防腐钢管外涂层的主要特性:

固化时间短, 固化速度快。涂装效率高,适合于流水作业。

优异的机械物理性能。

耐酸、碱、盐、油、水等。 优异的耐腐蚀性能。

能够在较大温度范围内起到长效耐久的防腐效果。

涂层符合规范SY/T0315-97及CA N/CSA -Z245.20-98技术要求。

熔结环氧粉末(FBE涂层性能:

色泽均匀, 外观 平整。无气泡、开裂及缩孔 目测

附着力 1~3级 SY/T0315-97

阴极剥离 24hr≤ 828d≤ 10SY/T0315-97

耐化学腐蚀 90d合格 SY/T0315-97

断面孔隙率 1~4级 SY/T0315-97

粘结面孔隙率 1~4级 SY/T0315-97

抗3度弯曲 无裂纹 SY/T0315-97

抗冲击强度 -30℃ 1.5J无针孔 25℃≥18JSY/T0315-97

击穿强度 ≥30MV/MGB/T1048-1989

体积电阻率 ≥1.0x1013GB1410-1989

耐磨性 ≥3L/umSY/T0315-97

储运说明:

65%相对湿度下密闭储存, 低于30℃。可保证一年。建议在更低的温度和湿度条件下储存,温度超越35℃应采取降温措施。

以防止吸潮。 使用后剩余局部必需重新封装。

防止日晒和雨淋。 贮存和运输时应远离火源和热源。

施工说明:

涂装方法:40~120KV高压静电喷涂。

加强级400~500um 建议膜厚:普通级300~400um.

理论用量:普通级0.42~0.56kg/m2加强级0.56~0.70kg/m2

锚纹深度50~80um 外表处置:喷砂或抛丸除锈达Sa2.5级以上。

工件温度控制在220℃~240℃范围内, 工件预热:一般采用中频加热。不得超越260℃。

使涂膜达到指定厚度。 喷涂施工:调节喷枪及工件。

从喷涂至淬火时间不得少于90 淬火时间:230℃时。s

进行外表检验。 涂层冷却:冷却降温至95℃以下。

进行粗糙处置, 修补漏点:检测出漏点后。然后使用液体环氧重防腐涂料SLH07进行修补。