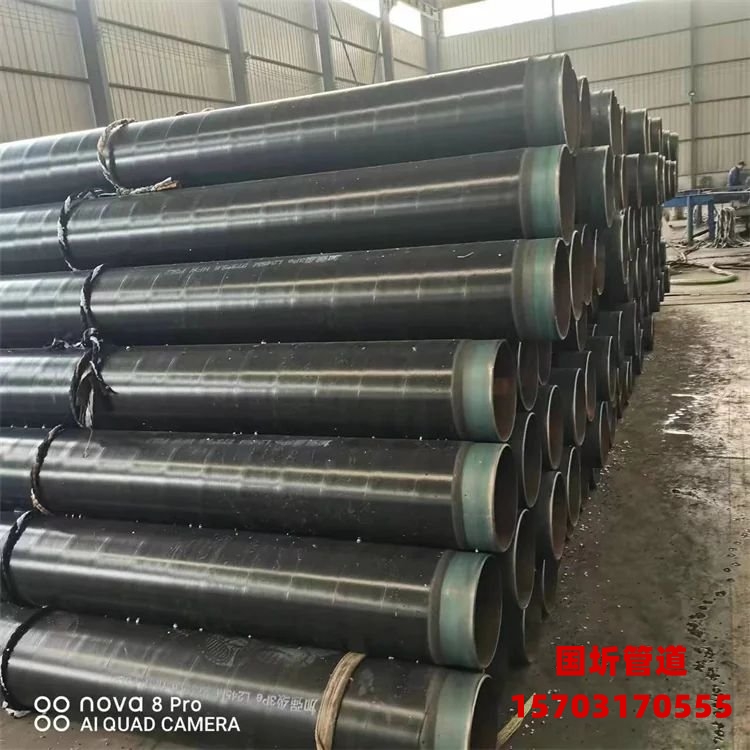

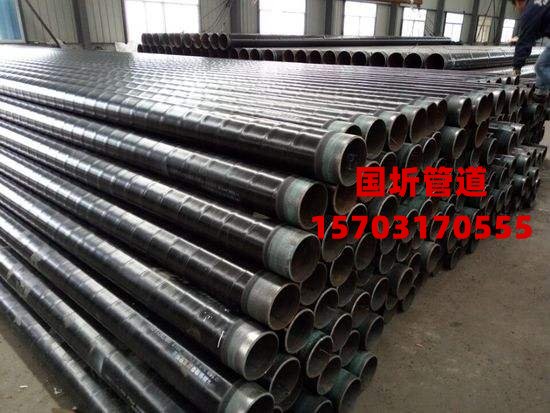

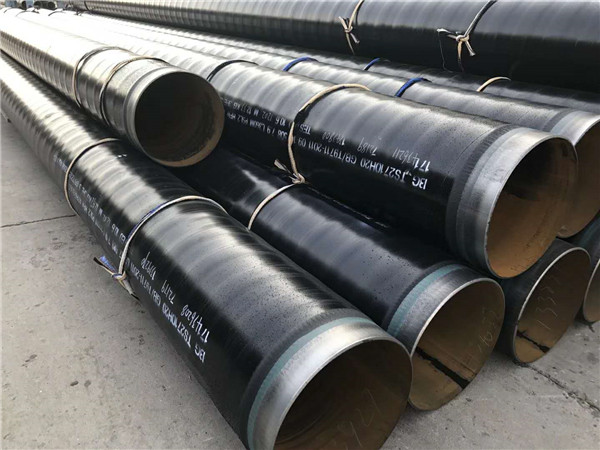

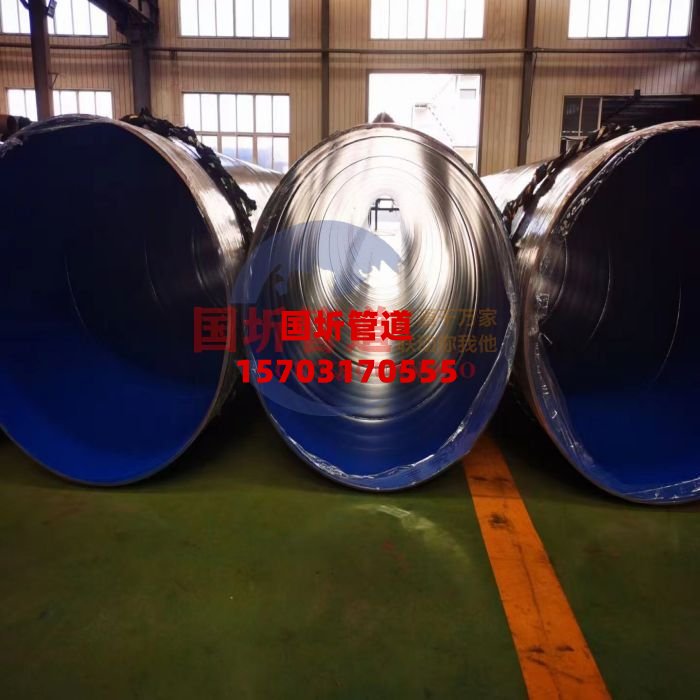

3PE防腐钢管防腐层缺陷之表观质量缺陷

虽然未能详尽描述全部的3PE防腐钢管防腐层的表观缺陷。但通过分析我应该明白每一种缺陷都由一种特定的原因所引起,只有在生产中不时摸索总结,才干把这些缺陷消除掉,才干确保长输管道临时稳定的运行。

3PE防腐钢管相关规范中,< 3PE防腐钢管相关规范中。表观质量作为验收钢管防腐质量的一个基本条件。虽然某些缺陷并不会影响到防腐质量,但大多数情况下,缺陷处的防腐层总与整体防腐层存在差别,如分子结构、拉伸取向、应力集中等,埋地或其他环境中,缺陷处可能首先出现破损、介质渗透,并逐渐涉及整个防腐层或直接渗透至基材部位,造成腐蚀。所以,3PE防腐钢管防腐层的表观质量缺陷不容忽视。

1罕见缺陷

3PE防腐钢管防腐层的表观质量缺陷归纳起来由以下三个因素单方面或共同作用所引起:前处理、生产工艺过程和原材料。

1.1防腐层表面麻点

1鼓包分布呈现不均匀随机特征。严重影响制成品防腐层表观质量。分析生成的原因有二: 制成品防腐层外表生成直径在1mm左右的半球形或半椭圆形鼓包。

PE原材料中含有微量在高温环境下可体积膨胀的低分子物质, 原因一。如空气、水份、溶剂或低分子挥发物,原材料在塑化挤出过程中,该类低分子物质受热体积膨胀,但限于挤出机及成型膜口空间位阻效应,被压迫在资料体积内难以释放,一旦挤出膜口,立即体积膨胀,但其仅为微量,其产生的膨胀应力尚缺乏以破坏包裹它PE层,否则将形成外表麻坑。又由于其膨胀速度大于挤出速度,其膨胀应力在未及完全离开膜口即已完全释放,故其鼓包形状为半球形或半椭圆形。由于该类低分子物质在资料中的分布具有随机不均匀特征,故形成的鼓包也表示为随机不均匀分布。

原因二,防腐层成型时通常采用上喷淋或下喷淋方式进行水冷定型,由于自喷嘴射出的冷却水膜不均匀,有水珠沿某一喷射角喷溅,当喷射出的水珠溅射到尚未冷却且按规定速度运行的防腐层面时,可造成防腐层局部区域表层急冷,由于水珠是按某一喷射角溅射,且与运动着的外表接触,故局部急冷区域呈半球形或半椭圆形。当防腐管线进入冷却环境时,防腐层开始整体冷却收缩定型,此时受水珠急冷作用的表层已经硬化,当携带已硬化塑料层膜所需的力大于膜下熔态塑料本体强度时,熔态塑料在随塑料整体收缩时,熔态塑料与已硬化塑料在收缩应力作用下断开,形成真空泡。

1.2鼓包

并严重影响防腐层在使用中的抗阴极剥离能力

3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层出现鼓包表明在鼓包区防腐层与钢管间粘接力已经丧失。>

鼓包的形成亦是如此 有机高分子资料的任何质量缺陷的形成均和应力的形成、应力的作用方向有关。

3PE防腐钢管防腐层缠绕成型时在膜层下夹裹有未除净的剩余空气, 原因一。热缠绕成型时,钢管外表的热空气未完全从界面间排除,残留在钢管与塑料层界面间,碾压过程中,热空气与塑料层同步压缩,表观看上去成型质量尚可。冷却过程中,由于采用的冷却方式为外急冷,加之塑料导热能力极差,表皮塑料层迅速冷却硬化,但实际并未形成粘接强度。如果冷却时间或冷却水量不足,则钢管并未冷透,钢管中留有大量余热(如钢管温度大于规范规定的60℃时)防腐层成型定径后释放,二次加热剩余空气及防腐层,空气体积膨胀形成的膨胀应力导致经二次加热本体强度降低的防腐层形成鼓包。自然环境冷却条件下,防腐层首先冷却硬化定型,当空气冷却时,防腐层鼓包因已硬化定型并不随空气冷却收缩而收缩,形成外表鼓包。

即使在防腐层与钢管界面间未夹裹残余空气, 原因二。如钢管在冷却后余热过高,二次加热防腐层后,亦会引发塑料本体膨胀,而二次自然环境冷却时,由于塑料是自外向内冷却,故冷却收缩是自内向外收缩,如基体外表处置存在有局部不合格缺陷,冷却收缩发生的应力可导致局部缺陷处界面间粘接强度降低,严重时将导致缺陷处界面脱粘,形成鼓包。

1.3外表面皱褶

不管采用包覆法或缠绕法, 3PE防腐钢管防腐层成型过程中。中间粘结剂和聚乙烯膜与钢管外表总存在一个空气层,包覆到钢管外表前,必需赶出这个空气层,否则会在钢管外表和防腐层之间形成空气膜,该气膜在压辊碾压作用下,因塑料膜的封闭作用无法排除,封闭区域内沿碾压方向呈波纹状来回流动,水冷作用下,形成皱褶(见图3严重时可造成防腐层破裂,见图4

3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管3PE防腐钢管防腐层缺陷之表观质量缺陷

碾压用胶辊因自身或碾压过程中存在种种缺陷,图3皱褶缺陷图 图4碾压破损图 缠绕法中。也会搓碾防腐层造成外表皱褶:1胶辊硬度(邵尔氏)过高,压辊胶面与防腐层接触后无形变;2压辊与防腐层接触压力过大,接触面发生形变后,对防腐层继续施加碾压力;3压辊胶层的厚度过薄,发生形变后,辊芯与防腐层直接接触;4压辊旋转不畅,发生停转或抖动导致对防腐层搓碾形成皱褶。

1.4搭接缺陷

防腐层外表出现定距离、均匀、定宽高出规范防腐层厚度的螺旋防腐带(见图5虽不会影响钢质管道的防腐蚀性能, 搭接缺陷一般呈现在缠绕法中。但影响外观的光滑度,并且为达到防腐所需的最小厚度,势必会引起材料的浪费。

造成过搭接(见图6当进行聚乙烯缠绕时, 这是因为底胶层缠绕幅宽与传动速度、滚轮角度等参数不匹配。就会在防腐层外表形成均匀、定宽的凸出搭接段。

3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷

防腐钢管防腐层薄厚不匀

过厚则容易造成防腐原料的浪费。防腐层厚度变化引起的原因较多:挤膜模具的模口间隙调整精度不高, 薄厚不均会影响防腐的效果。挤出膜过厚或过薄;模口间隙未依照比例进行调整,因为挤出整幅膜在同样间隙下,膜中间薄而两边厚;挤出设备某些加热段加热管(板)损坏,测温仪表精度不高等,造成挤出膜加热不匀;原料性能未达标也会引起膜的厚度超标;挤出膜的厚度、速度与钢管传输速度不匹配引起覆膜厚度不匀;设备设计精度、装置精度低,钢管传输过程中,钢管甩动过大,造成拉膜。以上原因都会造成防腐层薄厚不匀或过厚。

1.6防腐钢管防腐层外表面均匀拉痕

多出现在非新建生产线上, 防腐层表面的均匀划痕。主要原因是聚乙烯和底胶原料中混入石粒或钢砂,并且某些生产线的挤出设备未安装“磁力分离器”液压换网器或换网器的钢丝网破损,造成石粒或钢砂破坏挤膜模口,模口上出现拉痕,挤膜过程中,模口破损处会出现过厚或过薄的痕道,当包覆在钢管的外表,形成了均匀的划痕。划痕处的防腐层厚度有可能低于防腐规范规定的厚度,容易引起防腐层失效

1.7外表压痕

挤出膜是一个拉伸缠绕过程, 3PE防腐钢管缠绕法生产工艺。钢管螺旋传动,采用多组滚轮组成,多采用充气轮胎或包胶滚轮组成,而充气轮胎采用工程机械或其它车类轮胎,当防腐完成的钢管进入水冷段,如果冷却水量过小,虽然防腐层外表已经冷却硬化,但钢管内的预热向外传导,进一步软化外防腐层,当接触外表不光滑滚轮时,通过碾压造成外表压痕,对于较轻表面压痕,一般不会影响到防腐的性能,但对于压痕过大,则认为为不合格防腐管

3PE防腐钢管防腐>层缺陷之表观质量缺陷3PE防腐钢管防腐层缺陷之表观质量缺陷3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷

1.8缩孔缺陷

挤出过程中, 缩孔缺陷由聚乙烯原料受潮所引起。聚乙烯原材料在湿度大的环境中颗粒外表由于静电吸附作用吸附水分。水分子受热但由于空间位阻效应,被压缩在资料中,当经过模口释放时,受热的水分子产生的膨胀应力破坏防腐层,形成一个个均匀的小孔,当经过水的急剧冷却,孔受到应力内缩,形成缩孔,此缺陷严重影响防腐的质量,所以一定要严格加以控制

1.9钢管端坡口污染

都留有一定坡度的坡口, 钢质管道为方便现场对口焊接。而管端坡口在3PE防腐钢管生产过程中,会粘附环氧粉末或三层PE破损层,由于环氧粉末与钢管的结合力非常大,遗留层用普通方式难以去除,造成工作难度和工作量的增大。此类缺陷由于防腐过程中两管对口处未缠绕预留防腐层坡口的牛皮纸,造成环氧粉末直接粘附在钢管管端坡口上,造成污染(见图10

3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷 1

1.10防腐钢管防腐层坡口缺陷

管端1015cm防腐层必须去除, 3PE防腐钢管废品管为达到补口的要求。并且防腐层端头必需形成小于等于30°坡度,称之为防腐层坡口。坡口成形采用钢丝刷轮磨刷或车刀类工具切削成型。

端口与钢管口的距离出现大的弧度过渡1主要因为:1钢丝刷轮与防腐层接触力过大;2钢管弯度太大;3钢管自旋转速度与刷轮转速比例不协调。二是过渡磨刷, 罕见坡口缺陷为:一是局部端头容易形成刷口破损、不均匀。破坏完整防腐层。坡口是成型工具在端头起打磨作用,为形成定长预留段,需要装置钢管限位装置,防止钢管左右窜动,采用钢丝刷轮,防腐层作用时形成的摩擦力容易带动钢管移动,当无限位或限位设计缺陷时,刷轮前伸就会破坏防腐层(见图12

3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷 3PE防腐钢管防腐层缺陷之表观质量缺陷 alt=3PE防腐钢管防腐层缺陷之表观质量缺陷

焊缝处容易形成90度的断口, 采用车刀方式进行坡口成型。为补口造成隐患,并且也极易破坏焊缝。

1.11外表破损

另外再生料的过多使用也会引起龟裂。下线废品防腐管在检测、上下运输过程中, 引起的3PE防腐钢管防腐层龟裂主要指化学药品、吸潮等。会出现防腐层破损,主要因为堆放平台的边缘尖锐,或吊装索具过于尖硬等。