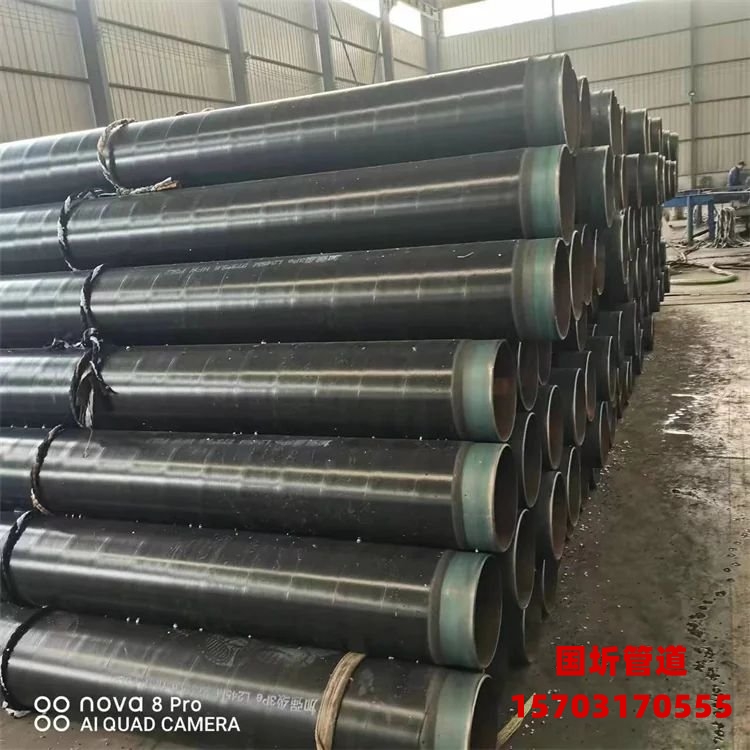

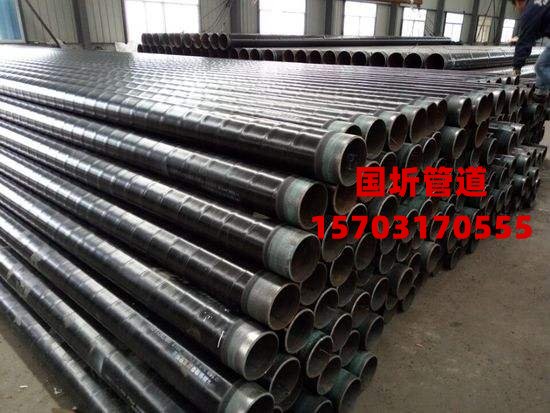

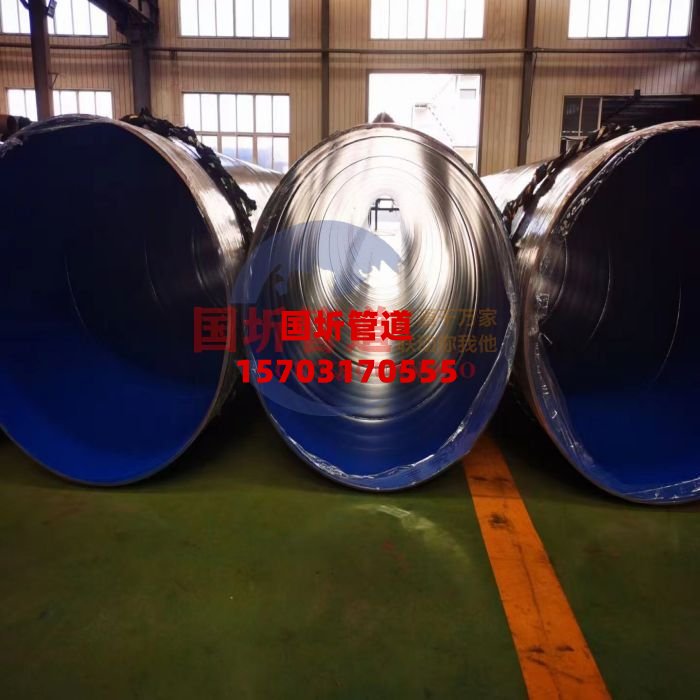

管道外防腐层材料的应用油气管道已经采用的防腐层材料有石油沥青、煤焦油瓷漆(CTE)、挤出聚乙烯(包括 2PE 与3PE)、熔结环氧(FBE)、泡沫夹克、环氧煤沥青和聚乙烯胶带等。石油沥青一直是我国地下管道的基本防腐层,曾占据长输管道防腐层的统治地位。20 世纪 80 年代泡沫夹克管在中洛线、花格线及阿塞线中应用,由于管道出现严重腐蚀和该技术存在的缺陷而被限制使用。1995年煤焦油瓷漆防腐层开始在轮库复线、靖西等管道中应用。

表面除锈 1. 人工除锈 人工除锈一般使用刮刀、锉刀、钢丝刷、砂布或砂轮片等摩擦外表面,将金属表面的锈 层、氧化皮、铸砂等除掉。对于钢管的内表面除锈,可用圆形钢丝刷来回拉擦内外表面。除 锈必须彻底,以露出金属光泽为合格,再用干净的废棉纱或废布擦干净。这种方法适用于小 型少量钢管;对于出厂时间较短的管材表面氧化皮,一般不必清除。 2.机械除锈 采用金刚砂轮打磨或用压缩空气喷石英砂吹打金属表面,将金属表面的锈

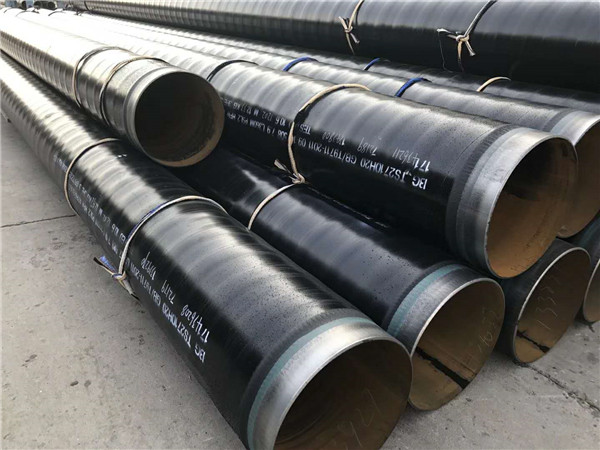

油气管道担负着为下游用户输送石油、天然气的任务,然而油气管道在服役期间由于外防腐层长时间埋地,易出现破损、老化、龟裂、剥离和脱落等现象,会发生管道腐蚀和穿孔,引发泄漏、火灾、爆炸等事故,造成重大经济损失、人员伤亡和环境污染。因此,确保管道外防腐层状态完好对管道安全运行尤为重要[1]。管道外防腐层检测是指在不开挖情况下,采取外检测技术对埋地钢制管道外防腐层以及阴极保护效果进行检测及评价。管道外防腐层检测可发现地下油气管道防腐层缺陷、腐蚀、机械损伤等存在风险的可疑位置,采用就地开挖和修复补强技术,可以使管道重新达到设计承压能力,有效防止管道事故发生,还可避免不必要的管道维修和更换,同时保证了油气管道的长寿命安全平稳运行。

管道外防腐层由于埋地时间长久而出现老化、发脆、剥离和脱落,从而造成管道的腐蚀和穿孔,引起泄漏。20世纪90年代末我国从国外引进DCVG(直流电位梯度法)、CIPS(密间隔电位测量法)、PCM(多频管中电流法)等多种检测技术来检测防腐层和电保护的缺陷[1]。而油气长输管道外防腐层及电保护体系的检测与评价方法则是一个完整的检测和评价体系,该方法能有效地克服只强调某些方面而忽略另一些方面而带来的片面性,考虑了防腐层和电保护系统中的确定与不确定因素,从而实现定性与定量相结合的评价。1外防腐层直接评价方法外防腐层直接评价方法(External Corrosion D irectAssessment,ECDA)通过埋地管道外界因素、土壤腐蚀性、防腐层质量、电保护的水平和有效范围综合考虑,对防腐层腐蚀损伤程度和电保护水平全面评价,并按照不同评价指标确定相应管道等级,能有效评价埋地钢质管道外覆盖层的安全质量状况,并对破损点进行准确的定位.