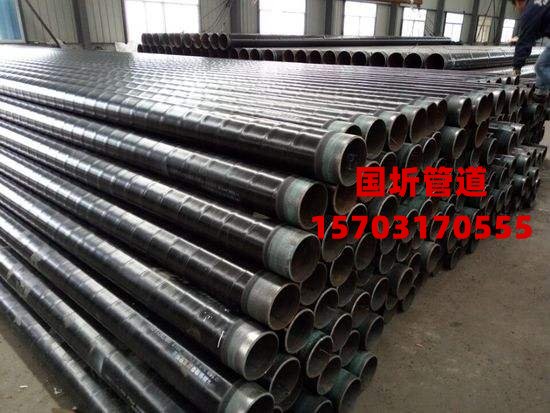

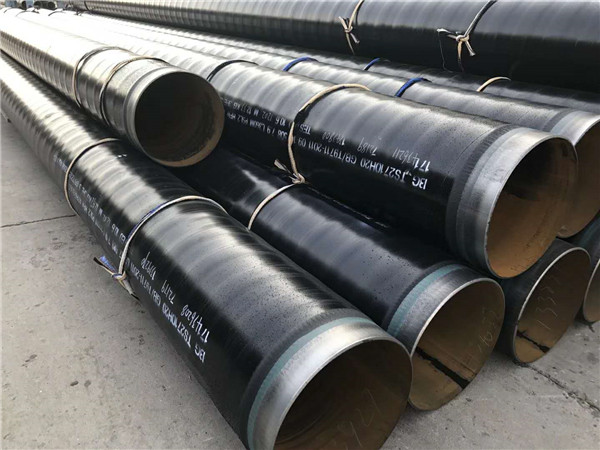

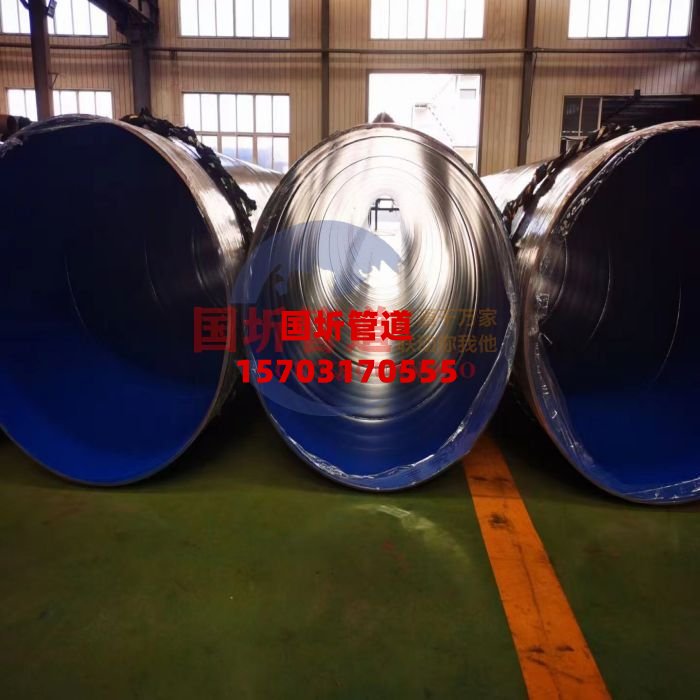

管道进行防腐作业的 钢管表面信息处理

随着我国经济的不断发展,国家大力发展能源工业,长输油气管道是保证能源供应的重要途径,在油(气)管道防腐施工中,钢管表面处理是决定管道防腐使用寿命的关键因素之一。3pe防腐钢管三层结构的聚乙烯(3PE)防腐涂层以其良好的抗腐蚀性、抗水气渗透性以及力学性能等,在石油管道行业得到了广泛应用。防腐层能否与钢管牢固结合是防腐层能否与钢管牢固结合的前提。3pe防腐钢管三层结构的聚乙烯(3PE)防腐涂层以其良好的抗腐蚀性、抗水气渗透性以及力学性能等,在石油管道行业得到了广泛应用。研究机构证实,防腐蚀涂层的寿命取决于涂层类型、涂层质量和施工环境等因素,钢管表面处理对防腐蚀涂层的寿命影响约为50% ,因此,钢管表面应按防腐蚀涂层标准进行处理,并改进表面处理方法。3pe防腐钢管三层结构的聚乙烯(3PE)防腐涂层以其良好的抗腐蚀性、抗水气渗透性以及力学性能等,在石油管道行业得到了广泛应用。

1、清洗

采用溶剂、乳剂清洗钢材表面,以去除油脂、灰尘、润滑剂等有机物,但不能去除钢材表面的锈、氧化物、焊料等,因此在防腐生产中只能作为辅助手段。

2、工具除锈

钢丝刷等主要工具用于打磨钢材表面,可去除松散或倾斜的氧化皮、铁锈、焊渣等。手工工具除锈可达Sa2级,电动工具除锈可达Sa3级。如果钢材表面附着牢固的氧化皮,工具除锈效果不理想,达不到防腐施工要求的锚线深度。

3、酸洗

一般用化学和电解两种方式方法做酸洗处理,管道进行防腐只采用不同化学酸洗,可以有效去除氧化皮、铁锈、旧涂层,有时可用其作为喷砂除锈后的 再处理。化学清洗工作虽然这样能使学生表面没有达到企业一定的 清洁度和粗糙度,但其锚纹浅,而且易对环境问题造成严重污染。

4、喷(抛)射除锈

喷(抛)射除锈是通过大功率电机带动喷(抛)射叶片高速旋转,使钢砂、钢丸、铁丝段、矿物质等磨料在离心力作用下对钢管表面进行喷(抛)射处理,不仅可以彻底清除铁锈、氧化物和污物,而且钢管在磨料猛烈冲击和磨擦力的 作用下,还能达到所需要的 均匀粗糙度。

喷(投)锈后,不仅可以扩大管道表面的物理吸附,而且可以增强防腐层与管道表面的机械附着力。因此,喷(掷)弹防锈是管道防腐、防锈的理想途径。一般来说,喷丸(砂)锈主要用于管道内表面处理,喷丸(砂)锈主要用于管道外表面处理。喷(投)除锈应注意的几个问题。

4.1 除锈等级

钢管常用的环氧、乙烯、酚醛等防腐涂层的施工工艺,一般要求钢管表面达到近白级(Sa2.5)。实践证明,采用这种除垢等级,几乎可以清除所有的水垢、铁锈等污垢,锚线深度可达40 ~ 100米,完全满足防腐层与钢管附着力的要求。而喷(甩)除锈工艺可以达到近白级(Sa2.5)的技术条件,运行成本低,质量稳定可靠。

4.