1·熔结环氧粉末防腐层

熔结环氧树脂粉末(FBE)是热固性单组分粉末涂料,它是由环氧树脂、固化剂、填充料及流平剂配制而成,利用热量将粉末熔融粘附在管子表面上。为了改善FBE的性能,国外开发了一种双层环氧粉末系统,它是在单层的基础上再涂了一层增塑环氧粉末面层,用于机械保护,涂层总厚度在1mm以下,大大低于3层PE的厚度。这种增塑的环氧粉末面层具有较高的抗机械损伤能力,较好的耐水渗透性能及耐高温。

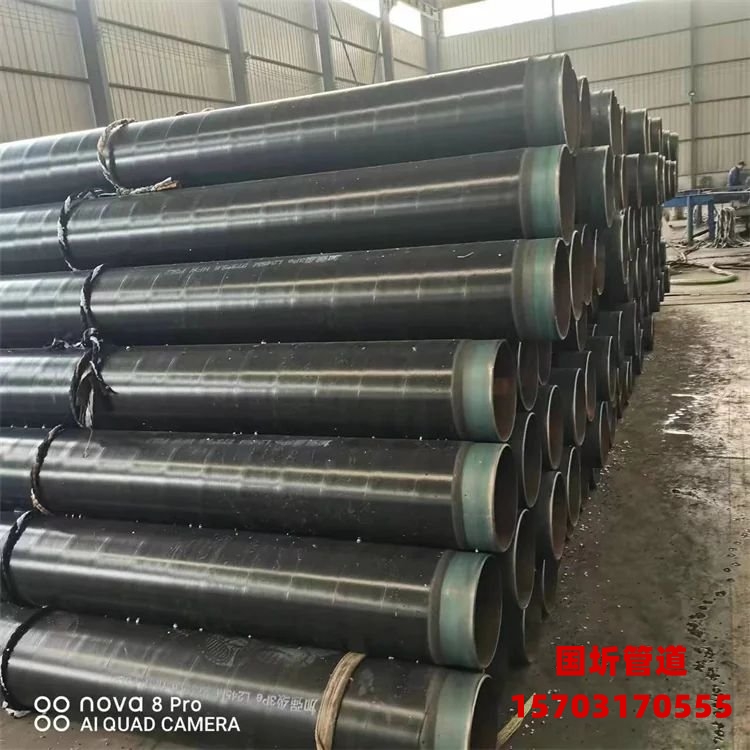

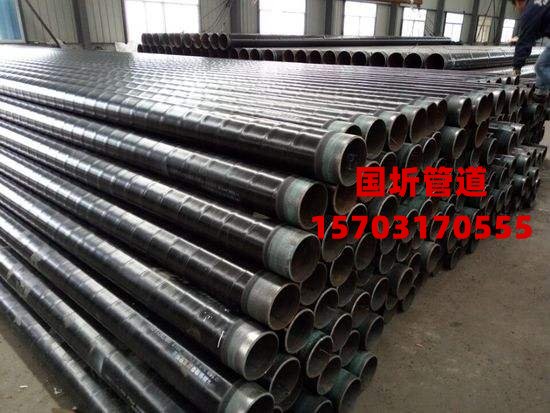

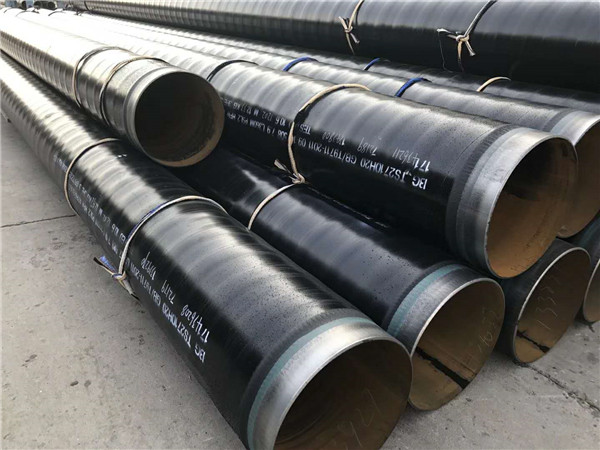

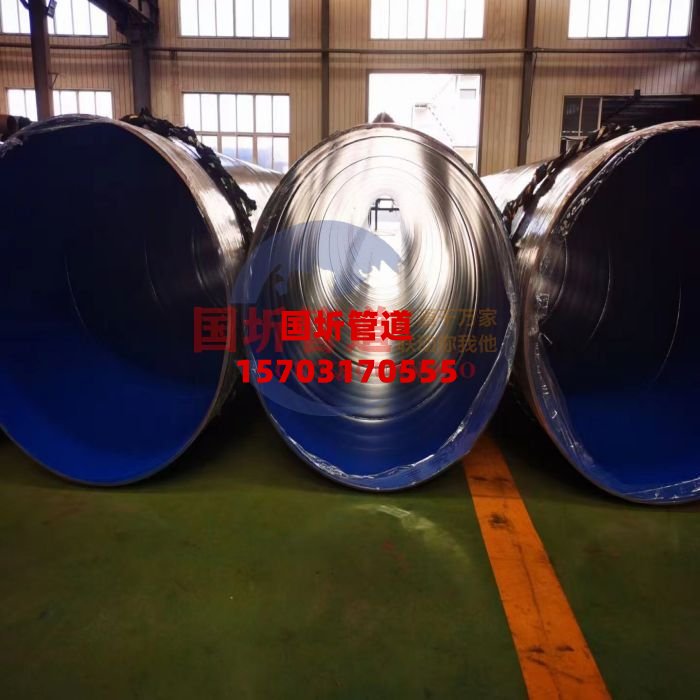

2·三层聚乙烯防腐层(3PE)三层聚乙烯防腐层是将欧洲广泛应用的2PE防腐层与北美广泛采用的FBE防腐层结合在一起的一种新型防腐层,在全球应用已有10余年的历史,应用范围越来越广泛。三层聚乙烯防腐层是底层(与钢材接触)为环

氧粉末涂层,中间层为带有分枝功能团的共聚粘合剂,面层是高密度聚乙烯。从理论上讲,三层PE防腐层对阴极保护电流有屏蔽作用,但迄今为止,国内外尚未发现因三层PE防腐层剥离造成钢管腐蚀的实例。三层PE防腐层综合了环氧树脂(如熔结环氧粉末涂层的高粘合性、高抗阴极剥离性和耐化学腐蚀性)以及聚乙烯材料的高抗渗性、高机械性能等优良特性,目前已被世界上公认为性能最佳、使用效果最好的管道防腐层,在许多工程中得到广泛应用。

3·聚氨酯沥青

聚氨酯沥青是20世纪90年代以来发展最快的地下管道用涂料,该涂料为双组分热喷涂无溶剂体系,喷涂进程很快,一天可喷500多个焊接口。在中亚,从土库曼斯坦到中国以及从伊朗经中国到日本的天然气管道将全部采用聚氨酯沥青涂层。其优点是:不仅能在常温下施工,而且在0℃左右也能顺利进行施工(甚至可在-4℃条件下进行),这是其它许多涂层所做不到的。它不含溶剂,有利于环保,而且施工效率高,一次性成膜厚,还可采用湿碰湿工艺进行涂层加厚,可大大缩短施工周期,其反应时间极短, 20℃为60s, 50℃为30s,其涂层坚韧、表面光洁、附着力优良、耐磨性强。续膜厚度为1·5mm就足以使管道外壁得到保护。其按单位面积计的费用与聚乙烯涂层相当。从表面喷砂处理来看,聚氨酯沥青表面喷砂为SIS SA 212级就足以应付,而环氧粉末和聚乙烯涂层还要打磨,环氧粉末涂料还需要钢管表面加热至250℃才能使之固化,而聚氨酯沥青仅需施工时将材料预热至50~80℃即可,钢管表面无需加热,此涂料的附着力与环氧粉末涂料一样属第一等,但其耐冲击性和柔韧性要优于环氧粉末涂料,因此在管道安装时不会像环氧粉末涂料那样有一些损伤。环氧粉末涂料比聚氨酯沥青更易渗水,导致其硬度显著降低、冲击强度丧失且更易产生回水造成阴极脱层。尽管环氧粉末涂料与聚氨酯涂层耐化学品性相同,但聚氨酯沥青涂层更能经得住流动液体和含有固体的液体之浸蚀作用。此外聚氨酯沥青耐微生物腐蚀性强,有韧性,抗植物根茎能力佳,耐紫外线照射和阻抗光解作用,故而能适合各种土壤环境和气候条件。该技术需要有较高的施工技巧和设备要求,而严格讲,沥青也是一种潜伏毒性的物质。

4·聚合物改性沥青瓷漆

20世纪90年代,国外将一种特殊选择的沥青用高性能工程聚合物进行改性,开发出其性能可与3层PE相媲美的聚合物改性沥青瓷漆。这种涂料的防腐层结构为干膜厚度4mm,外缠绕玻璃纤维和聚脂纤维编织层。其应用温度范围在-20~90℃之间。改性沥青瓷漆涂敷工艺与常规瓷漆涂敷工艺的主要区别在于:改性沥青瓷漆粘度大,不适合于喷涂;改性沥青瓷漆是采用特制的挤压器连续向管子上挤压涂料。改性沥青瓷漆的干膜厚度为4mm。挤压涂敷改性沥青瓷漆并趁热和呈液体状时,马上缠绕外包裹层。这种外包裹层为玻璃纤维和聚脂纤维编制层,设计专门用于提高其机械保护强度。1997年,在南非恶劣的环境条件下进行了广泛的试验和测试。试验项目包括在2km管道上涂敷聚合物改性沥青瓷漆、运输存放、铺设、补口和阴极剥离等试验。涂敷后的管子堆放在南非夏季最酷热的环境下,试验其对高温的反应,然后是急冷却(即降雨期间)。试验得出的主要结论如下:

(1)聚合物改性沥青瓷漆涂层轻易不损坏。即便对受到损坏的涂层进行修复,也是既快又方便。

(2)关于阴极剥离和电流保护,初期结果表明聚合物改性沥青瓷漆涂层具有极高的阴极剥离临界值。

(3)使用了各种补口涂敷,证明与其配伍性好,补口容易。