| 三油五布防腐钢管 | ||

|

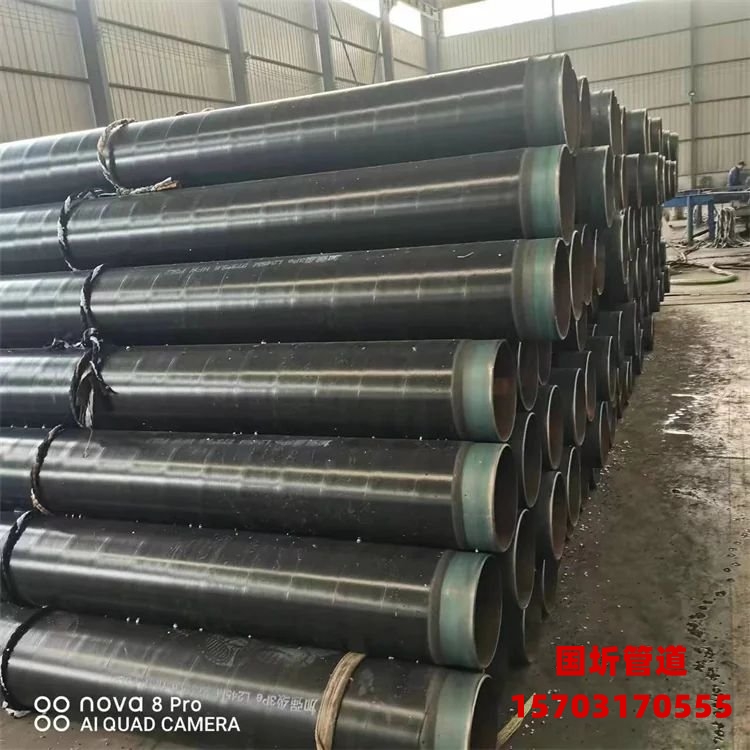

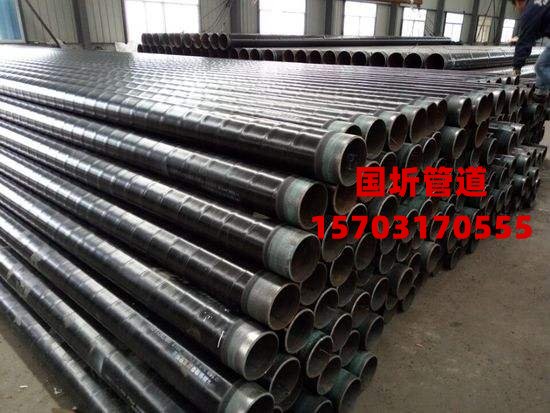

三布五油防腐钢管是环氧煤沥青钢管中的一种,主要有环氧树脂+煤焦油沥青+填料制成的涂料在钢管表面上用玻璃布作为加强涂敷而成的防腐层。

中文名三布五油防腐钢管添 加防锈颜料、绝缘性填料工 程石油管道、输水管道、污水管道

三布五油防腐钢管主 要

环氧树脂+煤焦油沥青+填料三布五油防腐钢管具有涂膜坚韧丰满、附着力强具有优良的耐化学介质腐蚀性,耐水性突出,抗微生物侵蚀等特性。执行标准:SY/T0447-96 , GB50268-2008。组份为环氧煤沥青底漆和面漆,都是以环氧树脂和煤沥青为主要成膜物,添加各种防锈颜料、绝缘性填料、增韧剂、流平剂、稀释剂、防沉剂等制成。环氧煤沥青防腐是采用双组分常温固化型的涂料,在钢管表面上由玻璃布作为加强涂敷而成的防腐。用于埋地钢制石油管道、输水管道、污水管道等工程 、

环氧树脂+煤焦油沥青+填料三布五油防腐钢管具有涂膜坚韧丰满、附着力强具有优良的耐化学介质腐蚀性,耐水性突出,抗微生物侵蚀等特性。执行标准:SY/T0447-96 , GB50268-2008。组份为环氧煤沥青底漆和面漆,都是以环氧树脂和煤沥青为主要成膜物,添加各种防锈颜料、绝缘性填料、增韧剂、流平剂、稀释剂、防沉剂等制成。环氧煤沥青防腐是采用双组分常温固化型的涂料,在钢管表面上由玻璃布作为加强涂敷而成的防腐。用于埋地钢制石油管道、输水管道、污水管道等工程 、

环氧煤沥青漆介

厚浆型(无溶剂)环氧煤沥青漆;溶剂型环氧煤沥青漆;冠牌环氧煤焦油沥青漆组成;环氧煤沥青漆;环氧煤沥青漆施工;一布三油;五布七油;三布四油等涂装方式;

三布五油防腐钢管技术指标参考: 名称 固体含量% 颜色 比重Kg/L:

组份 无溶剂环氧煤沥青漆 99 黑色 1.5 20:4 环氧煤沥青漆 80 黑色 1.38 20:3

三布五油防腐钢管环氧煤沥青漆(无溶剂型)是目前广泛停用于埋地钢制管道外壁防腐涂装的涂料品种。本漆为无溶剂的双组份环氧树脂防腐漆,常温自干,具有抗微生物,电绝缘性能好,耐土壤、污水、潮湿、湿热、冷热交替等环境下的腐蚀。本品也称为环氧煤沥青防腐漆。本品在环氧煤沥青防腐涂层中,作为中间漆、面漆使用。无溶剂环氧煤沥青漆是由环氧树脂、煤焦油沥青、防锈颜料、体质颜料、助剂组成,组份二为固化剂。本品不含或含有微量溶剂。 溶剂型(环氧煤沥青漆)

三布五油防腐钢管环氧煤沥青漆(溶剂型)主要用于埋地、接触地面的钢铁管道外壁、钢构件及水泥构件防腐,作为防腐、重防腐涂料,有以下性能要求:高膜厚:环氧煤沥青防腐漆,通常涂装膜厚在300μm以上,因此必须选用厚浆型或者无溶剂型,普通型环氧煤沥青漆并不适合重防腐涂装,会增加施工成本及涂装周期。施工性:重防腐涂装中,要求环氧煤沥青漆能够采用无气喷涂或者刷涂辊涂一次涂装较高的膜厚,不流挂。适当的耐候性:环氧煤沥青漆涂装完成后,管道通常会露天存放,适当的耐候性可以保证露天存放不会降低涂料的防腐性能。基本防腐性能:具有抗微生物,电绝缘性能好,耐土壤、污水、潮湿、湿热、冷热交替等环境下的腐蚀。

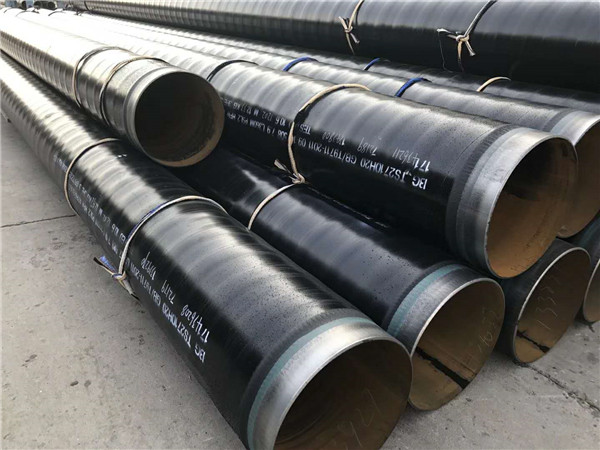

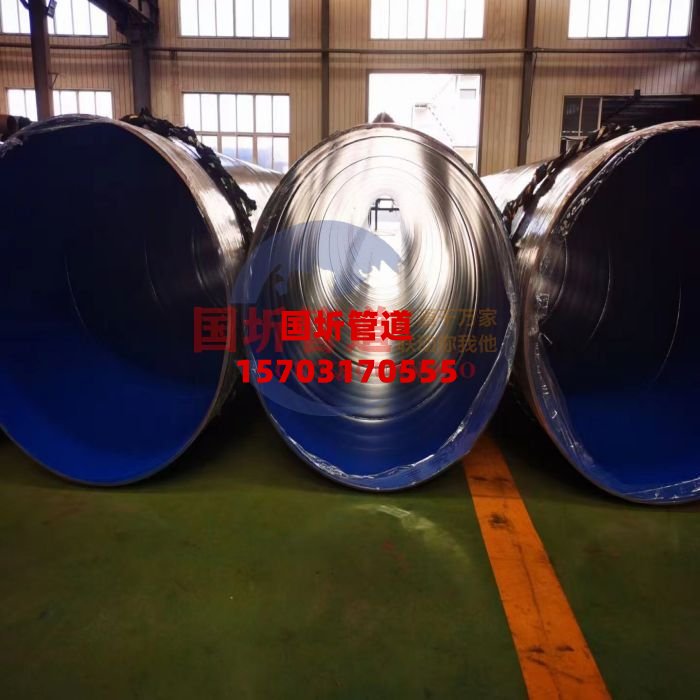

三布五油防腐钢管防腐钢管采用双组分常温固化型的涂料,在钢管表面上由玻璃布作为加强涂敷而成的防腐。可用于埋地或水下的输油、输气、输水、热力管道的外壁防腐,也适用于各类钢结构、码头、船舶、水闸、煤气储罐、炼油化工厂设备防腐及污水池、楼顶防水层、地下室混凝土层的防渗漏。在管道外壁涂刷中,与玻璃纤维布包扎配套使用,成为加强级或特加强级涂层,防腐性能优异。三布四油防腐钢管是由涂料与玻。 璃纤维布复合使用,这样使用可增强防腐层的机械性能。三布四油具有优异的电绝缘性、抗水渗透性、抗微生物侵蚀、抗杂散电流、耐热、耐温差骤变等优良性能。

三布五油防腐钢管防腐层施工

⑴ 涂装时相对湿度应不大于85%且环境温度应不低于5℃。大风、雨、雾天气及强烈阳光照射下不宜进行室外施工。

⑵ 可采用高压无气喷涂,涂层厚度必须均匀。

⑶ 底漆:表面预处理合格的管材应尽快涂刷底漆,间隔不得超过8小时。要求涂刷均匀,不得漏涂。面漆:底漆表干后,即可涂面漆。涂刷要均匀,不得漏涂。在常温下,底漆、各道面漆的间隔时间不应超过24h。

⑷ 涂装结束,涂层实干后方可运输。 6)防腐层检验

⑴ 防腐层表干、实干与固化:表干——用手轻触不粘手;实干——用手指推不移动;固化——用手指甲重刻不留刻痕。

⑵ 外观检验:涂层外观光滑平整、颜色均匀一致,无气泡、流挂及开裂和剥落。对涂敷过的管材要逐根检查。

环氧煤沥青防腐层

环氧煤沥青防腐层适用于埋地输送油、水、气的钢质管道的外壁防腐蚀,输送介质温度不应高于110℃。

一、材料

(一)环氧煤沥青

1.涂料的组成

环氧煤沥青涂料是甲、乙双组分涂料,由底漆的甲组分加乙组分(固化剂),面漆的甲组分则乙组分(固化剂)组成,并和相应的稀释剂配套使用。

2.质量标准

环氧煤沥青的质量指标必须达到表1的规定外,尚应符合表5的规定。

环氧煤沥青涂料质量指标 表1

3.出厂产品说明

环氧媒沥青的生产厂应提供产品说明书,明确规定产品的储存期和使用期。

4.验收质量指标

验收规则是,涂料有关组分出厂应有完整的商品标志和质量合格证。按GB3186-82《涂料产品的取样》规定的取样数目进行抽查,质量应达到表l中的指标。若不合格,应对取样数目加倍重新抽查。如仍不合格,则该批漆料为不合格,不能验收。

(二)中碱玻璃布

环氧煤沥青防腐层应采用中碱、无捻、无蜡的玻璃布作加强基布,其性能及规格见表2。含蜡的玻璃布必须脱蜡,其出厂产品包装应有防潮措施。玻璃布参考宽度见表3。

中碱玻璃布性能及规格 表2

玻璃布参考宽度 表3

二、防腐层的等级与结构

环氧煤沥青涂料用于埋地钢管外防腐蚀时,应根据不同的土壤腐蚀环境,选用不同等级结构的防腐层,见表4。

环氧煤沥青防腐层等级与结构 表4

三、防腐层质量评定标准及检查方法

(一)评定标准

环氧煤沥青防腐层的质量评定标准应达到表5的指标。

(二)防腐层的检查方法:

1.外观检查

外观检查,应对涂敷过的管子要逐根检查,要求防腐层表面平整,无皱折和鼓包,玻璃布网孔为面漆所灌满;

2.厚度检查

厚度检查,要以防腐层等级规定的厚度为标准,用防腐层测厚仪进行检测。每20根抽查一根,每根测3个相隔一定距离的截面。在每截面测上、下、左、右四点。如最薄点低于规定厚度,则为不合格,再抽查2根,其中1根仍末合格时,全部为不合格。

3.针孔检查

针孔检查必须用电火花检漏仪检测,普通级检漏电压为2000V,加强级为3000V,特加强级为5000V,以不打火花为合格。每20根抽查1根,从管子一端测至另一端,如不合格再抽查2根,其中1根仍不合格时,全部为不合格。

4.粘附力检查气

粘附力检查应在防腐层固化后(一般需7天),用小刀割开舌形切口,用力撕切口的防腐层,不易撕开,破坏处管面仍为漆膜所覆盖而不露铁为合格。按上述方法每20根抽查1根,每根涮l点,如不合格,再抽查2根,其中1根仍不合格,全部为不合格,不合格的应铲掉重新施工。

5.检验合格记录

经检验合格后的防腐管,应在管内壁标上:防腐厂名、钢管长度、防腐等级、生产批次号、生产时间(直径<400mm的钢管可写在外壁)。并应根据防腐等级分类,堆放整齐。

防腐层质量评定标准 表5

注:此值为暂定指标,适用于现场涂敷。

四、施工技术要求

(一)钢管表面处理

钢管在涂敷前,必须进行表面处理,除去油污、泥土等杂物。除锈标准应达到《涂装前钢材表面处理》中表2中Sa2.5等级,并使表面达到无焊瘤、无棱角、光滑无毛刺。

(二)涂料配制

环氧煤沥青涂料的配制,应按下列要求进行。

1.使用桶漆准备工作

整桶漆在使用前,必须充分搅拌,使整桶漆混合均匀。

底漆和面漆必需按厂家规定的比例配制,配制时应先将底漆或面漆倒入容器,然后再缓慢加入固化剂,边加入边搅拌均匀。

2.施工注意事项

刚开桶的底漆或面漆不得加入稀释剂,在施工过程中,当粘度过大不宜涂刷时,加入稀释剂重量不得超过5%。

配好的涂料需熟化30分钟后方可使用,常温下涂料的使用周期一般为4~6小时。

(三)涂刷底漆

钢管经表面处理合格后应尽快涂底漆,间隔时间不得超过八小时,大气环境恶劣(如湿度过高,空气含盐雾)时,还应进一步缩短间隔时间。

要求涂刷均匀,不得漏涂,每个管子两端各留裸管l50mm左右,以便焊接。

(四)刮腻子

焊缝高于管壁2mm,用面漆和滑石粉调成稠度适宜的腻子,在底漆表干后抹在焊缝两侧,并刮平成为过渡曲面,避免缠玻璃布时出现空鼓。

(五)涂面漆和缠玻璃布

底漆表干或打腻子后,即可涂面漆。涂刷要均匀,不得漏涂。在室温下,涂底漆与涂第一道面漆的间隔时间不应超过24小时。

1.普通级结构

普通级结构的防腐层,在第一道面漆实干后方可涂第二道面漆。

2.加强级结构

加强级结构防腐层,涂第一道面漆后即可缠绕玻璃布,玻璃布要拉紧,表面平整,无皱折和鼓包。压边宽度为20~25mm,布头搭接长度为100~150mm。玻璃布缠绕后即涂第二道面漆,要求漆量饱满,玻璃布所有网眼应灌满涂料,第二道面漆实干后,方可涂第三道面漆。

3.特加强级结构

特加强级结构的防腐层,依上述一道面漆一层玻璃布的顺序的要求进行。在第三道面漆实干后,方可涂第四道面漆,两层玻璃布的缠绕方向应相反。至于受潮的玻璃布应烘干,否则不能使用。

(六)检查防腐层干性的标准

1.表干

用手指轻触防腐层不粘手。

2.实干

用手指推捻防腐层不移动。

3.固化

用手指甲力刻防腐层不留划痕。

五、补口及补伤

(一)防腐层的结构和材料

补口、补伤处的防腐层结构及所用材料应与管体防腐层相同,补口工作应在对口焊接后,管表面沮度冷却至常温时进行。

(二)除锈标准

在钢管的补口处和补伤处露铁时,必须进行表面处理,除锈标准宜达到Sa2.5级,并应使管表面无水份和尘土。

(三)补口的要求

补口时首先对管端阶梯形接茬处的防腐层表面选行处理,去除油污、泥土等杂物,然后用砂纸将其打毛,补口处防腐层的施, 工顺序应与管体防腐层相同。

(四)补伤的要求

补伤处防腐层和管体防腐层的搭接应做成阶梯形接茬,其搭接长度不应小于l00mm。若补伤处防腐层未露铁,应先对其表面选行处理,并用砂纸打毛后再补涂面漆和贴玻璃布;若补伤处已露铁,则应对金属表面除锈,然后按管体防腐层的施工顺序及方法补涂底漆、面漆和粘玻璃布。

(五)防腐层的检查

补口、补伤处的防腐层应按防腐层质量检查方法迸行检验。

六、搬运、下沟、回填及竣工资料

(一)环氧煤沥青防腐层管段出厂、运卸等要求

环氧煤沥青防腐层管段一般情况下未固化完全不得出厂,且在运输、装卸、布管、下沟等过程中,必须使用橡胶垫和橡胶吊带,并有防止机械碰撞的措施,以避免防腐层损坏。

(二)管道下沟前的要求

管道下沟前,根据防腐层厚度,用电火花检漏仪,按质量评定标准及检查方法中规定的检漏电压全线检漏一遍,如发现缺陷,必须补涂合格。

(三)管沟的要求

岩石、砾石区的管沟,应先铺0.2m厚的细土或细砂垫层(最大粒径不超过3mm),平整后才允许下沟。岩石、砾石、冻土地区的管沟回填时,必须用细土或砂回填至管顶以上0.2~0.3mm以后,才允许用原土(岩石或冻土的块径不得超过250mm)回填。

(四)回填后的检查、修补

管沟回填后,应使用低频信号检漏仪检查漏点,有漏点处应挖开进行修补。

(五)竣工资料

参照石油沥青防腐层有关部分。

环氧煤沥青防腐层

环氧煤沥青防腐层适用于埋地输送油、水、气的钢质管道的外壁防腐蚀,输送介质温度不应高于110℃。

一、材料

(一)环氧煤沥青

1.涂料的组成

环氧煤沥青涂料是甲、乙双组分涂料,由底漆的甲组分加乙组分(固化剂),面漆的甲组分则乙组分(固化剂)组成,并和相应的稀释剂配套使用。

2.质量标准

环氧煤沥青的质量指标必须达到表1的规定外,尚应符合表5的规定。

环氧煤沥青涂料质量指标 表1

| 序号 | 项目 | 指标 | 检验方法 | ||

| 底漆 | 面漆 | ||||

| 1 | 漆膜外观 | 红棕色、半光 | 黑色、有光 | GB1729-79 | |

| 2 | 粘度(涂-4粘度计,25±1℃),s | 80~150 | 80~150 | GB1723-79 | |

| 3 | 细度(刮板),μm | ≤80 | ≤80 | GB1724-79 | |

| 4 |

干燥时间 (25±1℃)·h |

表干 | ≤1 | ≤6 | GB1728-79 |

| 实干 | ≤6 | ≤24 | |||

| 5 | 冲击强度J(kgf·cm) | ≥4.9(50) | ≥3.9(40) | GB1732-79 | |

| 6 | 柔韧性(曲率半径),mm | ≤1.5 | ≤1.5 | GB1731-79 | |

| 7 | 附着力,级 | 1 | 1 | GB1720-79 | |

| 8 | 硬度 | ≥0.3 | ≥0.3 | GB1730-79 | |

| 9 | 固体含量(重量),% | ≥70 | ≥70 | GB1725-79 | |

| 10 | 耐化学介质浸泡 | 10% NaOH | - | 浸泡72h,漆膜无变化 | GB1763-79 |

| 3% NaCl | - | 浸泡72h,漆膜无变化 | |||

| 10% H2SO4 | - | 浸泡72h,漆膜完整不脱落 | |||

环氧媒沥青的生产厂应提供产品说明书,明确规定产品的储存期和使用期。

4.验收质量指标

验收规则是,涂料有关组分出厂应有完整的商品标志和质量合格证。按GB3186-82《涂料产品的取样》规定的取样数目进行抽查,质量应达到表l中的指标。若不合格,应对取样数目加倍重新抽查。如仍不合格,则该批漆料为不合格,不能验收。

(二)中碱玻璃布

环氧煤沥青防腐层应采用中碱、无捻、无蜡的玻璃布作加强基布,其性能及规格见表2。含蜡的玻璃布必须脱蜡,其出厂产品包装应有防潮措施。玻璃布参考宽度见表3。

中碱玻璃布性能及规格 表2

| 项目 | 含碱量% |

原纱号数×股数 (公制支数/股数) |

单纤维公称直径μ |

厚度 mm |

密度 根/cm |

布边 |

长度 m |

组织 | |||

| 经纱 | 纬纱 | 经纱 | 纬纱 | 经纱 | 纬纱 | ||||||

| 性能及规格 | ≤12% |

22×2 (45.4/2) |

22×2 (45.4/2) |

7 | 8 | 0.120±0.01 |

12±1 12±1 |

10±1 12±1 |

两边封边 |

200~250 (带轴心Φ40×3mm) |

平纹 |

| 实验方法 | 按JC176-80《玻璃纤维制品实验方法》的规定进行 | ||||||||||

| 管径 | 60~89 | 114~159 | 219 | 273 | 377 | 426~529 | 720 |

| 布宽 | 120 | 150 | 200~250 | 300 | 400 | 500 | 600~700 |

环氧煤沥青涂料用于埋地钢管外防腐蚀时,应根据不同的土壤腐蚀环境,选用不同等级结构的防腐层,见表4。

环氧煤沥青防腐层等级与结构 表4

| 防腐层等级 | 结构 | 干膜厚度mm |

| 普通 | 底漆—面漆—面漆 | ≥0.2 |

| 加强 | 底漆—面漆—玻璃布—面漆—面漆 | ≥0.4 |

| 特加强 | 底漆—面漆—玻璃布—面漆—玻璃布—面漆—面漆 | ≥0.6 |

(一)评定标准

环氧煤沥青防腐层的质量评定标准应达到表5的指标。

(二)防腐层的检查方法:

1.外观检查

外观检查,应对涂敷过的管子要逐根检查,要求防腐层表面平整,无皱折和鼓包,玻璃布网孔为面漆所灌满;

2.厚度检查

厚度检查,要以防腐层等级规定的厚度为标准,用防腐层测厚仪进行检测。每20根抽查一根,每根测3个相隔一定距离的截面。在每截面测上、下、左、右四点。如最薄点低于规定厚度,则为不合格,再抽查2根,其中1根仍末合格时,全部为不合格。

3.针孔检查

针孔检查必须用电火花检漏仪检测,普通级检漏电压为2000V,加强级为3000V,特加强级为5000V,以不打火花为合格。每20根抽查1根,从管子一端测至另一端,如不合格再抽查2根,其中1根仍不合格时,全部为不合格。

4.粘附力检查气

粘附力检查应在防腐层固化后(一般需7天),用小刀割开舌形切口,用力撕切口的防腐层,不易撕开,破坏处管面仍为漆膜所覆盖而不露铁为合格。按上述方法每20根抽查1根,每根涮l点,如不合格,再抽查2根,其中1根仍不合格,全部为不合格,不合格的应铲掉重新施工。

5.检验合格记录

经检验合格后的防腐管,应在管内壁标上:防腐厂名、钢管长度、防腐等级、生产批次号、生产时间(直径<400mm的钢管可写在外壁)。并应根据防腐等级分类,堆放整齐。

防腐层质量评定标准 表5

| 项目 | 质量指标 | 检验方法 | |

| 机械性能 | 剪切粘结强度MPa | ≥4 | SYJ28-87 |

| 抗冲击强度J | 1.2注 | SYJ28-87 | |

| 电性能 | I频击穿强度kV/mm | ≥20 | SYJ28-87 |

| 体积电阻率Ω·cm | ≥1×10^12 | SYJ28-87 | |

| 电化学性能 | 阴级剥离,级 | ≥3 | SYJ28-87 |

| 耐化学介质浸泡 | 30% H2SO4 | 浸泡7天,防腐层外观无变化 | SYJ28-87 |

| 10% NaOH | 浸泡3个月,防腐层外观无变化 | ||

| 10% NaCl | 浸泡3个月,防腐层外观无变化 | ||

| 吸水率,% | ≤0.4 | SYJ28-87 | |

| 耐好气性微生物侵蚀级 | ≥2 | SYJ28-87 | |

四、施工技术要求

(一)钢管表面处理

钢管在涂敷前,必须进行表面处理,除去油污、泥土等杂物。除锈标准应达到《涂装前钢材表面处理》中表2中Sa2.5等级,并使表面达到无焊瘤、无棱角、光滑无毛刺。

(二)涂料配制

环氧煤沥青涂料的配制,应按下列要求进行。

1.使用桶漆准备工作

整桶漆在使用前,必须充分搅拌,使整桶漆混合均匀。

底漆和面漆必需按厂家规定的比例配制,配制时应先将底漆或面漆倒入容器,然后再缓慢加入固化剂,边加入边搅拌均匀。

2.施工注意事项

刚开桶的底漆或面漆不得加入稀释剂,在施工过程中,当粘度过大不宜涂刷时,加入稀释剂重量不得超过5%。

配好的涂料需熟化30分钟后方可使用,常温下涂料的使用周期一般为4~6小时。

(三)涂刷底漆

钢管经表面处理合格后应尽快涂底漆,间隔时间不得超过八小时,大气环境恶劣(如湿度过高,空气含盐雾)时,还应进一步缩短间隔时间。

要求涂刷均匀,不得漏涂,每个管子两端各留裸管l50mm左右,以便焊接。

(四)刮腻子

焊缝高于管壁2mm,用面漆和滑石粉调成稠度适宜的腻子,在底漆表干后抹在焊缝两侧,并刮平成为过渡曲面,避免缠玻璃布时出现空鼓。

(五)涂面漆和缠玻璃布

底漆表干或打腻子后,即可涂面漆。涂刷要均匀,不得漏涂。在室温下,涂底漆与涂第一道面漆的间隔时间不应超过24小时。

1.普通级结构

普通级结构的防腐层,在第一道面漆实干后方可涂第二道面漆。

2.加强级结构

加强级结构防腐层,涂第一道面漆后即可缠绕玻璃布,玻璃布要拉紧,表面平整,无皱折和鼓包。压边宽度为20~25mm,布头搭接长度为100~150mm。玻璃布缠绕后即涂第二道面漆,要求漆量饱满,玻璃布所有网眼应灌满涂料,第二道面漆实干后,方可涂第三道面漆。

3.特加强级结构

特加强级结构的防腐层,依上述一道面漆一层玻璃布的顺序的要求进行。在第三道面漆实干后,方可涂第四道面漆,两层玻璃布的缠绕方向应相反。至于受潮的玻璃布应烘干,否则不能使用。

(六)检查防腐层干性的标准

1.表干

用手指轻触防腐层不粘手。

2.实干

用手指推捻防腐层不移动。

3.固化

用手指甲力刻防腐层不留划痕。

五、补口及补伤

(一)防腐层的结构和材料

补口、补伤处的防腐层结构及所用材料应与管体防腐层相同,补口工作应在对口焊接后,管表面沮度冷却至常温时进行。

(二)除锈标准

在钢管的补口处和补伤处露铁时,必须进行表面处理,除锈标准宜达到Sa2.5级,并应使管表面无水份和尘土。

(三)补口的要求

补口时首先对管端阶梯形接茬处的防腐层表面选行处理,去除油污、泥土等杂物,然后用砂纸将其打毛,补口处防腐层的施, 工顺序应与管体防腐层相同。

(四)补伤的要求

补伤处防腐层和管体防腐层的搭接应做成阶梯形接茬,其搭接长度不应小于l00mm。若补伤处防腐层未露铁,应先对其表面选行处理,并用砂纸打毛后再补涂面漆和贴玻璃布;若补伤处已露铁,则应对金属表面除锈,然后按管体防腐层的施工顺序及方法补涂底漆、面漆和粘玻璃布。

(五)防腐层的检查

补口、补伤处的防腐层应按防腐层质量检查方法迸行检验。

六、搬运、下沟、回填及竣工资料

(一)环氧煤沥青防腐层管段出厂、运卸等要求

环氧煤沥青防腐层管段一般情况下未固化完全不得出厂,且在运输、装卸、布管、下沟等过程中,必须使用橡胶垫和橡胶吊带,并有防止机械碰撞的措施,以避免防腐层损坏。

(二)管道下沟前的要求

管道下沟前,根据防腐层厚度,用电火花检漏仪,按质量评定标准及检查方法中规定的检漏电压全线检漏一遍,如发现缺陷,必须补涂合格。

(三)管沟的要求

岩石、砾石区的管沟,应先铺0.2m厚的细土或细砂垫层(最大粒径不超过3mm),平整后才允许下沟。岩石、砾石、冻土地区的管沟回填时,必须用细土或砂回填至管顶以上0.2~0.3mm以后,才允许用原土(岩石或冻土的块径不得超过250mm)回填。

(四)回填后的检查、修补

管沟回填后,应使用低频信号检漏仪检查漏点,有漏点处应挖开进行修补。

(五)竣工资料

参照石油沥青防腐层有关部分。